L'importance de l'usinage à décharge électrique (EDM) pour les moules d'injection

2025-09-26

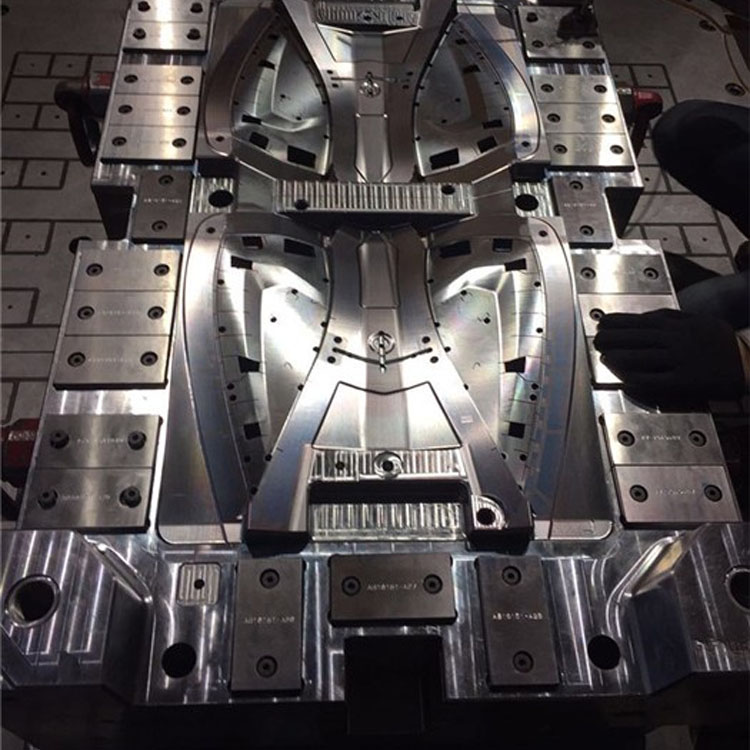

L'usinage de décharge électrique (EDM, abrégé sous forme de "machine EDM") n'est pas "important" mais "indispensable" pour les moules d'injection. Il s'agit d'une technologie clé pour la fabrication de moules de haute précision et de haute qualité, en particulier ayant des avantages irremplaçables dans le traitement de l'acier élevé et des formes géométriques complexes.

On peut dire que sans usinage à décharge électrique, il n'y aurait pas de moules d'injection de précision modernes.

Ce qui suit est une élaboration détaillée de l'importance de l'usinage de décharge électrique pour les moules d'injection, principalement divisée en plusieurs aspects principaux:

I. Quels problèmes de base résolvent l'usinage de décharge électrique?

"La douceur surmonte la dureté" - Traitement des matériaux de haute dure

CONTEXTE: La cavité du moule est généralement en acier de moisissure élevée et à haute résistance aux usages (comme H13, S136, etc.), et subit un traitement thermique (extinction) pour atteindre une dureté élevée (au-dessus du HRC50). Les outils de fraisage traditionnels s'usent brusquement lors du traitement de ces matériaux durs et peuvent même être incapables de couper du tout.

Les avantages de l'usinage de décharge électrique: électrique sont une méthode de traitement "sans contact" qui utilise la température élevée générée par la décharge pulsée pour fondre et vaporiser localement les métaux. La capacité d'élimination d'un matériau n'est pas liée à sa dureté mais uniquement à son point de fusion et à sa conductivité thermique. Par conséquent, il peut facilement traiter de l'acier de forte dureté après l'extinction et assurer la précision de traitement.

"Omniprésent" - formant des formes géométriques complexes

Contexte: Les produits moulés par injection contiennent généralement diverses caractéristiques géométriques difficiles ou même impossibles à traiter sur des machines de fraisage CNC, telles que

Cavités profondes et rainures étroites: la longueur et le diamètre de l'outil de coupe sont restreints, ce qui rend impossible la pénétration ou le manque de rigidité.

Corners pointus et coins clairs: le frappeur de fraisage lui-même est circulaire et ne peut pas produire des angles droits absolus ou des coins pointus intérieurs.

Textures fines: grain de cuir, motifs de morsures, etc. à la surface du moule.

Position profonde des côtes: Si le rapport longueur / diamètre de l'outil est trop grand, il est sujet au remontée et à la précision ne peut être garantie.

Les avantages de l'EDM: il peut produire des cavités qui sont exactement les mêmes que la forme de l'électrode. Tant que les électrodes peuvent être fabriquées, quelle que soit la complexité de leurs formes, elles peuvent être répliquées avec précision sur l'acier.

"Stroiving For Excellence" - Atteindre une qualité et une précision de surface extrêmement élevées

Contexte: Les exigences de surface pour les moules sont extrêmement élevées. Par exemple, les pièces transparentes ont besoin d'une finition miroir et les pièces d'apparence nécessitent des textures spécifiques.

Les avantages de l'EDM: en contrôlant avec précision les paramètres électriques (courant, tension, temps d'impulsion), en particulier en utilisant la technologie de décharge électrique miroir, un effet miroir de la note VDI 18 (A1) ou supérieure peut être traité directement sur l'acier de matrice sans polissage ultérieur ou réduisant considérablement la charge de travail de polissage. Pendant ce temps, la précision de traitement peut atteindre ± 0,002 mm ou même plus.

Ii Scénarios d'application spécifiques de l'usinage de décharge électrique dans la fabrication de moisissures

Cavité / Core Forming: Il s'agit de l'application la plus importante. Utilisé pour le traitement du contour principal du produit, en particulier les pièces contenant les caractéristiques complexes susmentionnées.

Le traitement des curseurs et des sommets inclinés: ces pièces mobiles ont des formes complexes et nécessitent une dureté élevée. EDM est le processus préféré.

Traitement du texte et des logos: les caractères concaves ou convexes sur le moule sont généralement gravés par EDM, qui sont clairs et permanents.

Traitement des côtes profondes: Pour les côtes profondes et minces utilisées pour le renforcement des produits, l'EDM est le meilleur choix, ce qui peut assurer les dimensions et éviter le stress.

Entretien et modification des moisissures: Pour les moules qui ont déjà subi un traitement thermique, si la modification ou la réparation après le soudage est requise, l'EDM est le seul moyen efficace.

Iii. Types d'usinage de décharge électrique et leur signification

Machine de formation (traitement de la cavité

Principe: Utilisez des électrodes de cuivre ou de graphite prétraitées qui sont opposées au produit pour "copier" la cavité par décharge.

Importance: C'est le moyen de base de traitement des cavités de surface incurvées en trois dimensions complexes.

Coupe de fil (merde

Principe: Un fil métallique mobile (fil de molybdène) est utilisé comme électrode pour effectuer une coupe de contour bidimensionnelle.

Importance

Inserts de traitement: coupez avec précision les inserts pour les pièces vulnérables ou les matériaux spéciaux.

Traitement des coups de poing / électrodes: Préparez des électrodes de haute précision pour la formation de machines.

Traitement de nettoyage du coin: angles droits absolus pour la cavité.

Résumé: La valeur fondamentale de l'usinage de décharge électrique

Caractéristique: l'importance des moules d'injection

Non limité par la dureté: il permet au moule de subir d'abord un traitement thermique (pour améliorer la durée de vie et la stabilité) avant le traitement fin, en évitant l'impact de la déformation du traitement thermique sur la précision.

Repliquer les formes complexes: permettre aux moules d'obtenir toute apparence et structure complexes requises par les concepteurs de produits est la garantie technique pour l'innovation de produit.

Effet de haute précision / miroir: il détermine directement la précision dimensionnelle, les performances d'assemblage et la qualité de l'apparence (brillance, texture) des produits moulés par injection.

Capacité de nettoyage du coin: il peut traiter les angles droits absolus et les coins pointus pour répondre aux exigences de conception spéciales.

Conclusion: L'usinage à décharge électrique et le moulage CNC sont complémentaires et renforcés mutuellement. Dans les processus de fabrication de moisissures modernes, CNC est responsable de l'élimination rapide des contours "rugueux" et la plupart des formes géométriques, tandis que l'usinage de décharge électrique (EDM) est en charge de "raffiner" les détails, les noix difficiles et les effets de surface finaux que CNC ne peut pas atteindre. C'est la technologie clé pour transformer un acier dur en un acier dur en une œuvre d'art fonctionnelle précise