Services professionnels de moulage par rotation

Description des services

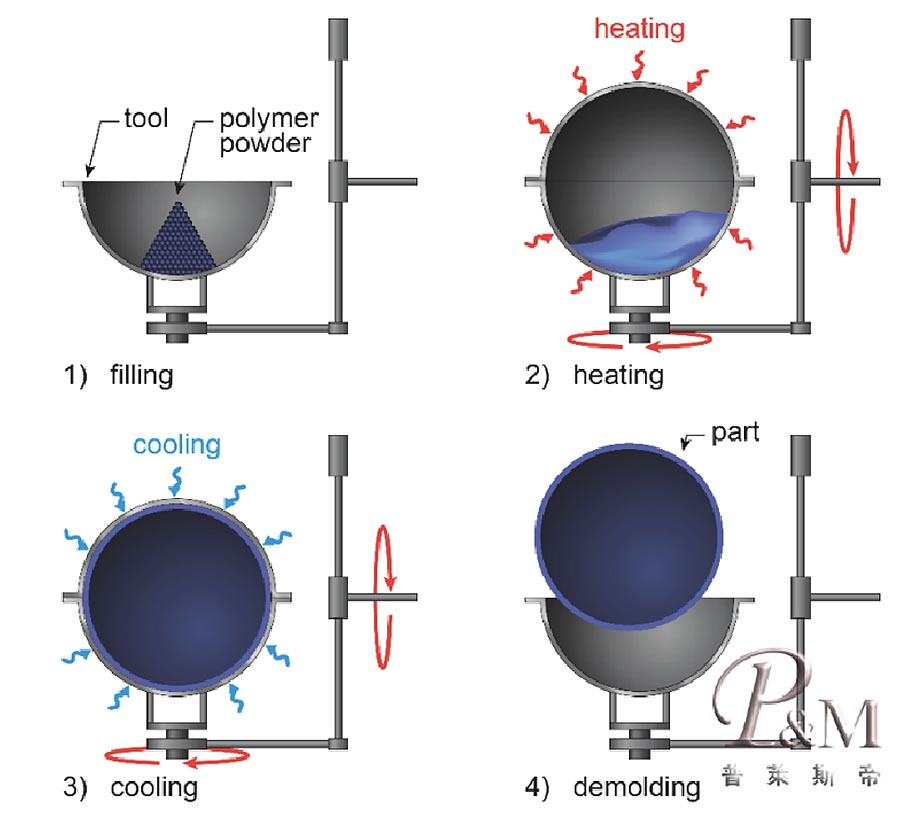

Le moulage par rotation, également connu sous le nom de rotomoulage, de moulage par rotation et même de roto-moulage, est un procédé de fabrication de plastique permettant de produire des produits incroyablement durables avec une durée de vie presque illimitée. Une variété de matériaux sont disponibles pour le rotomoulage, les qualités de polyéthylène (PE) étant le matériau le plus couramment moulé.

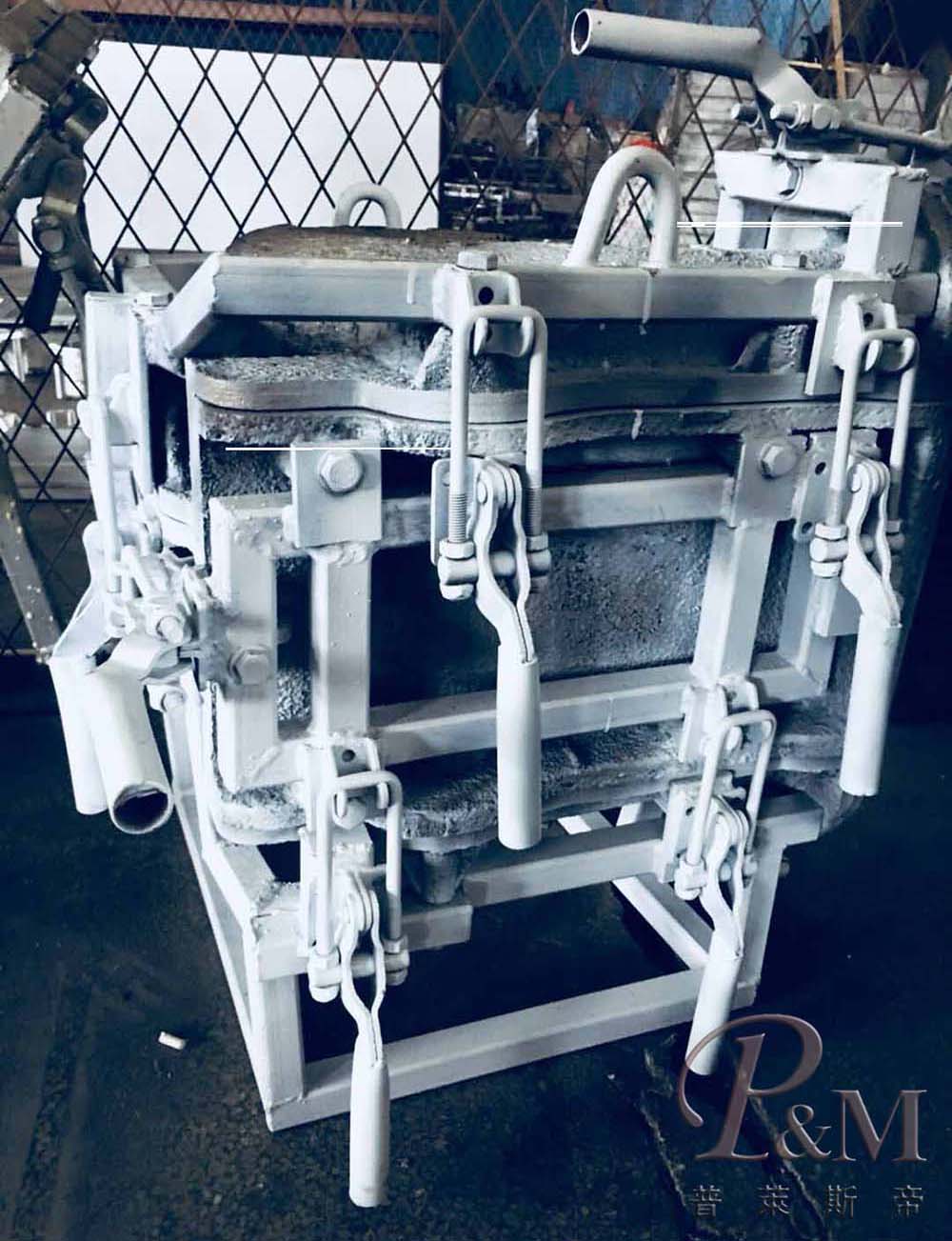

Le processus de rotomoulage nécessite un moule ou un outil qui peut être produit par un certain nombre de méthodes, notamment la fabrication, le moulage ou l'usinage. Les moules pour le processus de fabrication des plastiques sont généralement fabriqués en aluminium, tandis que certains outils sont fabriqués en acier inoxydable ou en acier au carbone. De nombreuses personnes dans le domaine du rotomoulage préfèrent voir les moules pour le rotomoulage construits en aluminium, car ils s'usent mieux lorsqu'ils sont exposés à l'eau lors des cycles de refroidissement du processus de rotomoulage que l'acier au carbone, qui rouille généralement, offrant la possibilité de transférer la rouille sur le moulé. produits. L'aluminium est également généralement plus facile à modifier et à entretenir que les moules en acier au carbone.

Les rouleaux sont conçus avec des contours et des formes spécifiques qui plient et façonnent progressivement la matière plastique au fur et à mesure de son passage. Les rouleaux peuvent être chauffés ou refroidis pour aider à contrôler la température du plastique et obtenir les propriétés souhaitées du produit fini.

La technologie du plastique rotatif est couramment utilisée pour produire une variété de produits, notamment des tuyaux, des tubes, des gouttières, des garnitures et des moulures. Le procédé est très polyvalent et peut être utilisé avec une large gamme de matières plastiques, notamment le PVC, le PET, le polycarbonate et le polypropylène.

La technologie du plastique rotatif est également un processus de fabrication rentable, car elle nécessite un minimum d'outillage et d'équipement par rapport aux autres processus de moulage. De plus, le processus peut être facilement automatisé, réduisant ainsi davantage les coûts de main-d'œuvre et augmentant l'efficacité de la production.

L’un des principaux avantages de la technologie du laminage du plastique est sa capacité à produire des formes longues et continues avec une qualité et une précision constantes. Le processus est également très efficace, car il permet de produire de grandes quantités de produits rapidement et avec un minimum de déchets.

Malgré ses nombreux avantages, la technologie du plastique rotatif présente certaines limites. Le procédé est le mieux adapté pour produire des formes simples et uniformes avec des sections transversales cohérentes. Les formes complexes avec des sections transversales variables peuvent nécessiter des étapes de traitement supplémentaires ou des processus de fabrication alternatifs.

Caractéristiques, avantages et inconvénients des produits de rotomoulage

Caractéristiques:

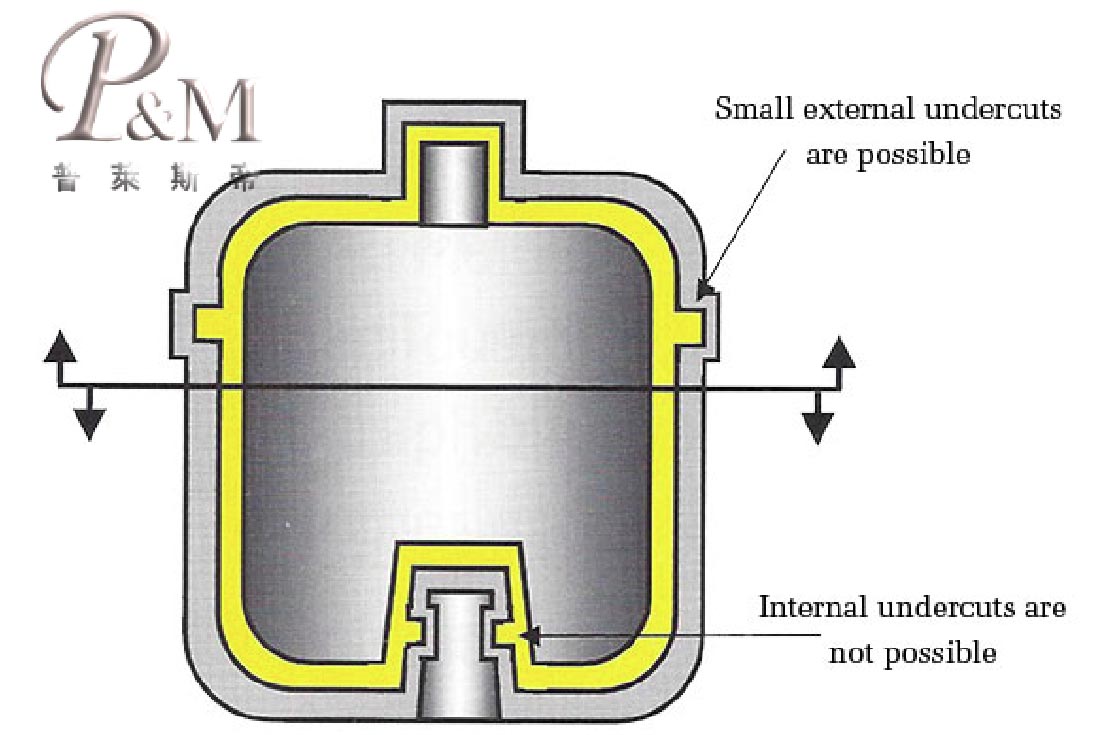

Flexibilité de conception : le rotomoulage permet de produire une large gamme de formes et de tailles, y compris des géométries complexes difficiles à réaliser avec d'autres processus de fabrication.

Durabilité : Les produits fabriqués par rotomoulage sont connus pour leur solidité, leur durabilité et leur résistance aux chocs.

Cohérence : le processus de moulage par rotation garantit que l'épaisseur de la matière plastique est uniforme dans tout le produit, ce qui entraîne une résistance et une durabilité constantes.

Faible coût : le rotomoulage est un processus de fabrication relativement peu coûteux, ce qui en fait une option intéressante pour produire de grands produits en plastique creux.

Avantages :

Léger : les produits fabriqués par rotomoulage sont légers, ce qui les rend faciles à transporter et à manipuler.

Faibles coûts d’outillage : les coûts d’outillage pour le rotomoulage sont nettement inférieurs à ceux des autres processus de fabrication, ce qui en fait une option abordable pour la production à petite échelle.

Personnalisation : le moulage par rotation permet de personnaliser la conception du produit, notamment la couleur, la texture et la finition.

Respectueux de l'environnement : le rotomoulage est un processus de fabrication respectueux de l'environnement qui produit peu de déchets et peut utiliser des matériaux recyclés.

Inconvénients :

Options de matériaux limitées : La gamme de matériaux pouvant être utilisés pour le rotomoulage est limitée, ce qui peut restreindre les applications pour lesquelles il est adapté.

Précision limitée : le rotomoulage peut ne pas convenir à la production de produits avec une haute précision ou des tolérances serrées.

Longs délais de production : le processus de rotomoulage peut être lent, ce qui peut ne pas convenir aux projets urgents.

Échelle limitée : le rotomoulage se limite généralement à la production de grands objets creux, qui peuvent ne pas convenir à des produits plus petits.

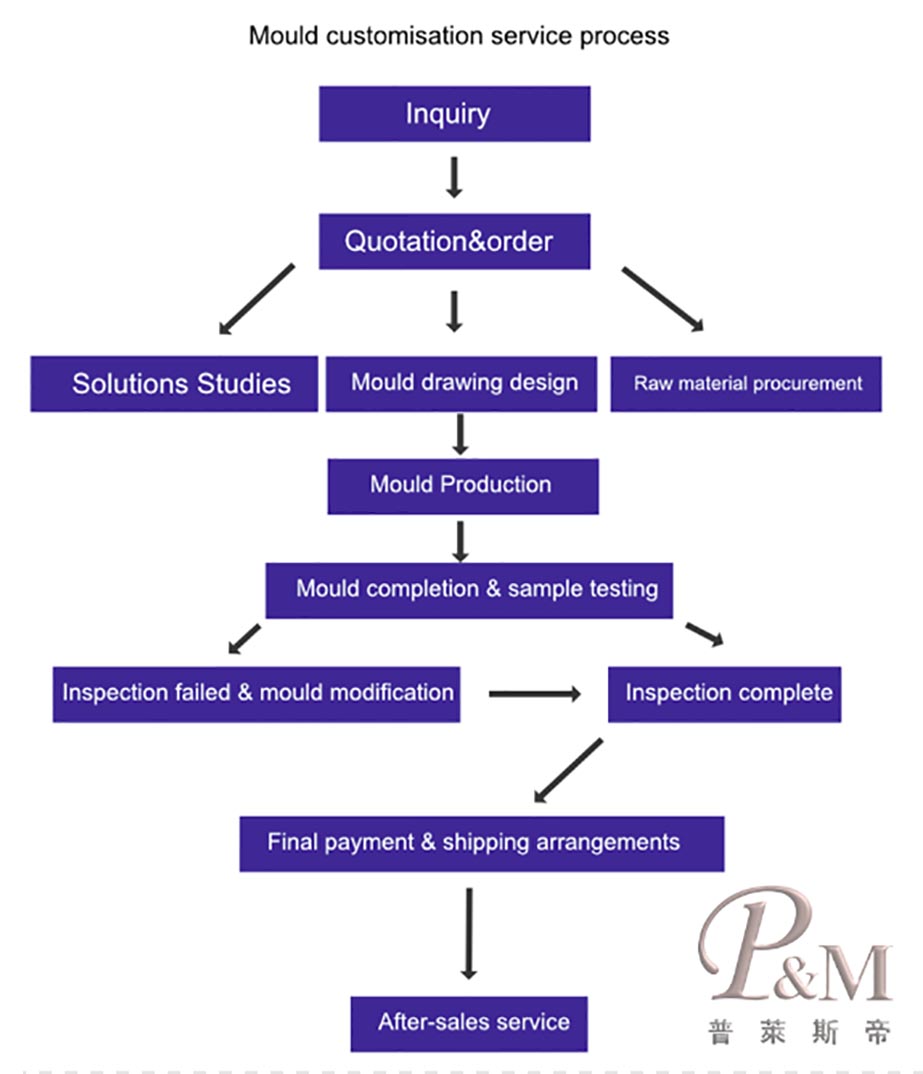

Processus de service

Le processus de rotomoulage est fastidieux et compliqué, il semble simple et nécessite de nombreux processus derrière l'opération. Le processus comprend principalement : l'acceptation des exigences personnalisées du client, la conception du moule par l'équipe d'ingénierie, la fabrication du moule, l'inspection du moule et le moule d'essai, la modification et la réparation du moule, la maintenance du moule. Le Ningbo P&M suivant vous guidera à travers le processus un par un.

1. Confirmation de commande et préparation

Le client passe la commande, analyse de la structure du produit, des matériaux et de la technologie de traitement, décision concernant l'équipement de la machine de moulage par rotation

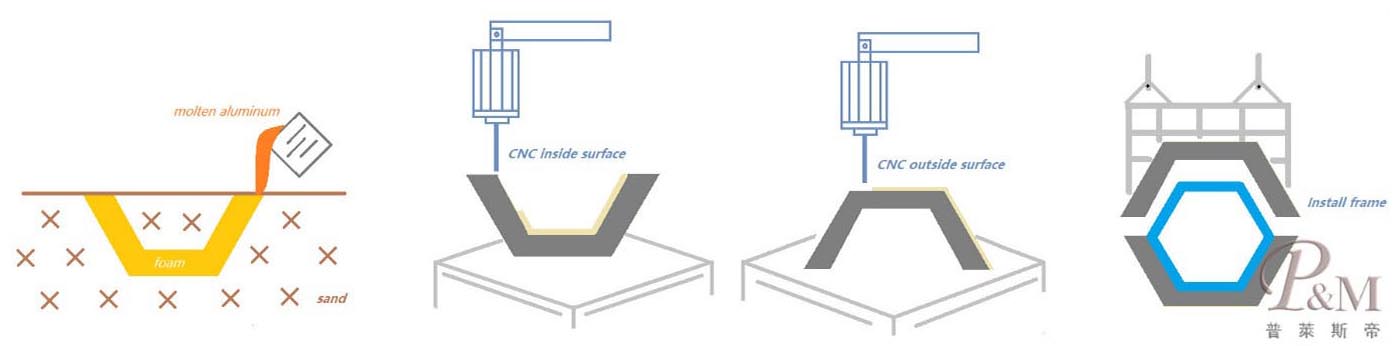

Préparation du matériau : La première étape du processus de laminage du plastique consiste à préparer le matériau plastique. Cela peut impliquer d'extruder le matériau en une feuille ou une bande plate, ou d'utiliser des feuilles ou des bandes préfabriquées.

Une fois la matière plastique préparée, elle est chargée sur la profileuse. La machine se compose d'une série de rouleaux qui façonnent progressivement le matériau selon le profil souhaité.

2. Conception et fabrication du produit et du rouleau

Le processus de conception d’un produit est une étape cruciale dans le développement d’un nouveau produit. Avant qu’un produit puisse être fabriqué, il est important de passer par plusieurs étapes pour garantir que la conception est viable et répond aux besoins des utilisateurs prévus.

La première étape du processus de conception d’un produit consiste à identifier le problème ou le besoin auquel le produit répondra. Cela implique de mener des études de marché et de recueillir les commentaires de clients potentiels pour comprendre leurs besoins et leurs préférences.

Une fois le problème ou le besoin identifié, l’étape suivante consiste à développer un concept pour le produit. Cela peut impliquer d'esquisser des idées ou de créer des modèles 3D pour visualiser la conception.

Une fois les spécifications du produit établies, l’étape suivante consiste à créer un prototype ou une maquette du produit. Cela peut être réalisé en utilisant diverses méthodes, telles que l'impression 3D, l'usinage CNC ou la fabrication artisanale.

Les rouleaux utilisés dans la profileuse sont conçus avec des contours et des formes spécifiques qui plient et façonnent progressivement la matière plastique lors de son passage. Les rouleaux peuvent être chauffés ou refroidis pour aider à contrôler la température du plastique et obtenir les propriétés souhaitées du produit fini. La configuration des rouleaux est ajustée en fonction de la forme et des dimensions spécifiques du produit fini.

Le principe de sélection des matériaux est le suivant : basé sur le type de plastique moulé, la forme du produit, la précision dimensionnelle, l'apparence du produit, les exigences de qualité et d'utilisation, la taille du lot de production, en tenant compte de la découpe, du polissage, du soudage, de la gravure, de la déformation, de la résistance à l'usure et d'autres propriétés des matériaux, en tenant compte de l'économie et des conditions de production du moule et des méthodes de traitement, pour choisir différents types d'acier. Il existe de nombreux aciers pour moules et le choix du matériau du moule peut être déterminé par la nature du produit et le nombre de produits.

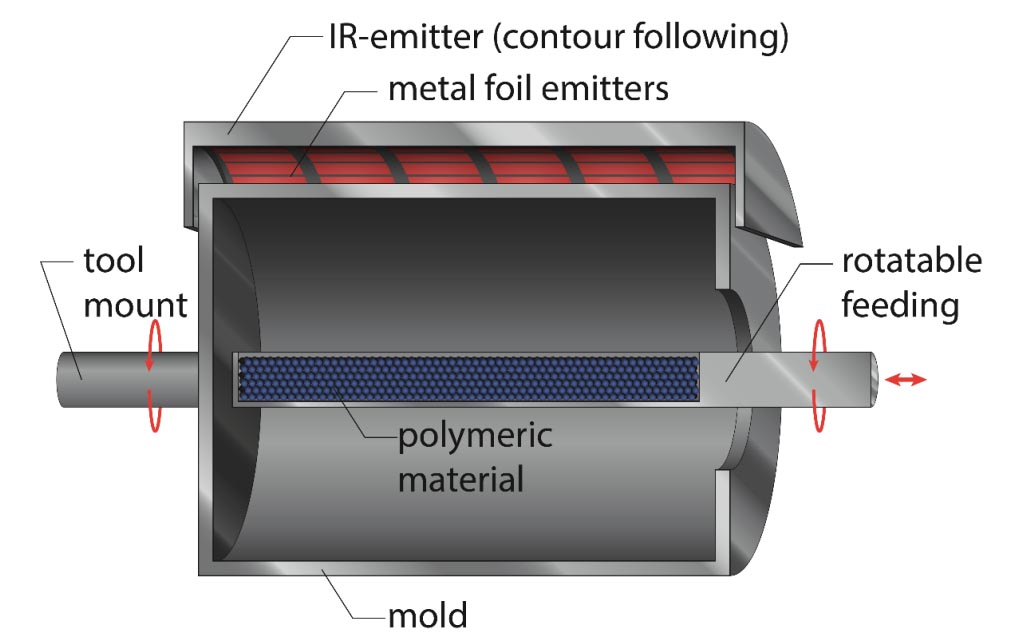

Les machines de rotomoulage sont fabriquées dans une large gamme de tailles. Ils se composent normalement de moules, d’un four, d’une chambre de refroidissement et de broches de moule. Les broches sont montées sur un axe rotatif, ce qui assure un revêtement uniforme du plastique à l'intérieur de chaque moule. Les moules (ou outillages) sont soit fabriqués à partir de tôle d'acier soudée, soit moulés. La méthode de fabrication dépend souvent de la taille et de la complexité des pièces ; les pièces les plus complexes sont probablement fabriquées à partir d’outils moulés. Les moules sont généralement fabriqués en acier inoxydable ou en aluminium. Les moules en aluminium sont généralement beaucoup plus épais qu'un moule en acier équivalent, car il s'agit d'un métal plus mou. Cette épaisseur n’affecte pas de manière significative les temps de cycle puisque la conductivité thermique de l’aluminium est plusieurs fois supérieure à celle de l’acier. En raison de la nécessité de développer un modèle avant la coulée, les moules coulés ont tendance à entraîner des coûts supplémentaires associés à la fabrication de l'outillage, tandis que les moules fabriqués en acier ou en aluminium, en particulier lorsqu'ils sont utilisés pour des pièces moins complexes, sont moins chers. Cependant, certains moules contiennent à la fois de l’aluminium et de l’acier. Cela permet des épaisseurs variables dans les parois du produit. Bien que ce processus ne soit pas aussi précis que le moulage par injection, il offre au concepteur davantage d’options. L'ajout d'aluminium à l'acier offre une plus grande capacité thermique, ce qui permet au melt_flow de rester fluide pendant une période plus longue.

Fabrication du produit rotatif

1.Former le plastique

Au fur et à mesure que la matière plastique passe à travers les rouleaux, elle prend progressivement la forme souhaitée. Les rouleaux peuvent être ajustés pour obtenir la section transversale et la géométrie souhaitées du produit fini.

2. Découpe et finition

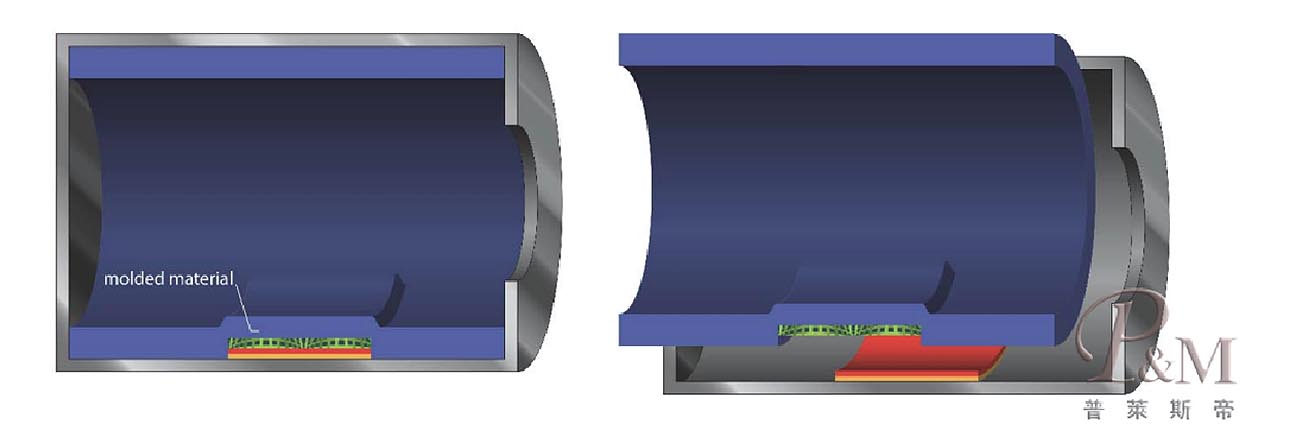

Les pièces qui composent l'espace du produit sont appelées pièces moulées (c'est-à-dire le moule dans son ensemble) et les pièces (du moule) qui forment la surface extérieure du produit sont appelées cavités (Cavité).

En général, un plus grand nombre de cavités dans un moule signifie qu'il peut produire plus de produits en une seule injection, c'est-à-dire un plus grand volume de production. Cependant, le coût du moule augmentera également, de sorte que le nombre de cavités dans le moule doit être rationalisé en fonction de la quantité de production à réaliser.

3.Contrôle qualité

Tout au long du processus de laminage du plastique, des contrôles de qualité sont effectués pour garantir que le produit fini répond aux spécifications requises. Cela peut impliquer de mesurer les dimensions et d’inspecter la finition de surface du produit.

4. Emballage et expédition

Une fois le produit fini inspecté et approuvé, il est emballé et expédié au client.

Grâce à des canaux de transport stables et bon marché, nous garantissons que le moule sera livré à l'emplacement désigné par le client sans aucun dommage ni retard.

5 Service après-vente

Ningbo P&M dispose d'une équipe complète de vente et de service après-vente.

Nous offrons une garantie d'un an sur les moules et un service après-vente complet pour garantir que nos clients peuvent acheter notre service de moules personnalisés de manière satisfaisante et sans soucis.

Nous fournissons une gamme complète de services de conseil avant l'achat afin que nos clients sachent ce dont ils ont besoin.

Notre philosophie de conception de moules est basée sur la précision, la vitesse élevée, la durabilité, la stabilité, les économies d'énergie et un fonctionnement convivial, et nous nous engageons à développer de nombreux types de modèles de machines de moulage par injection de précision. En termes de contrôle qualité des moules, afin d'offrir aux utilisateurs la meilleure expérience, nous insistons sur l'utilisation de composants de moules importés et chaque étape d'assemblage est testée par des ingénieurs avec un équipement de mesure précis pour garantir que chaque structure fonctionne de manière stable, fluide et sûre. De plus, afin de vous donner des suggestions plus précises selon vos besoins, nous analyserons les caractéristiques de votre produit, votre production et les problèmes auxquels vous êtes actuellement confrontés, évaluerons tous les aspects de votre situation et vous ferons des suggestions adaptées. Si vous souhaitez développer un nouveau produit mais que vous n'avez pas l'intention de construire une ligne de production, nous serons également heureux de vous aider en vous offrant l'expertise et l'accès technique nécessaires pour répondre à vos besoins.

Nous disposons d'un service professionnel de mise en service des moules pour tester les moules. De plus, nous aidons nos clients à intégrer des équipements d'automatisation dans leurs moules pour garantir le bon fonctionnement de chaque fonction, garantissant ainsi que le moule est livré à votre entreprise prêt à fonctionner immédiatement.

Lorsque vous rencontrez des problèmes lors du fonctionnement du moule, notre équipe après-vente en ligne est prête à fournir des services de réparation. Vous pouvez nous contacter, décrire le problème et nos spécialistes techniques vous proposeront une solution dès qu'ils comprendront le problème.