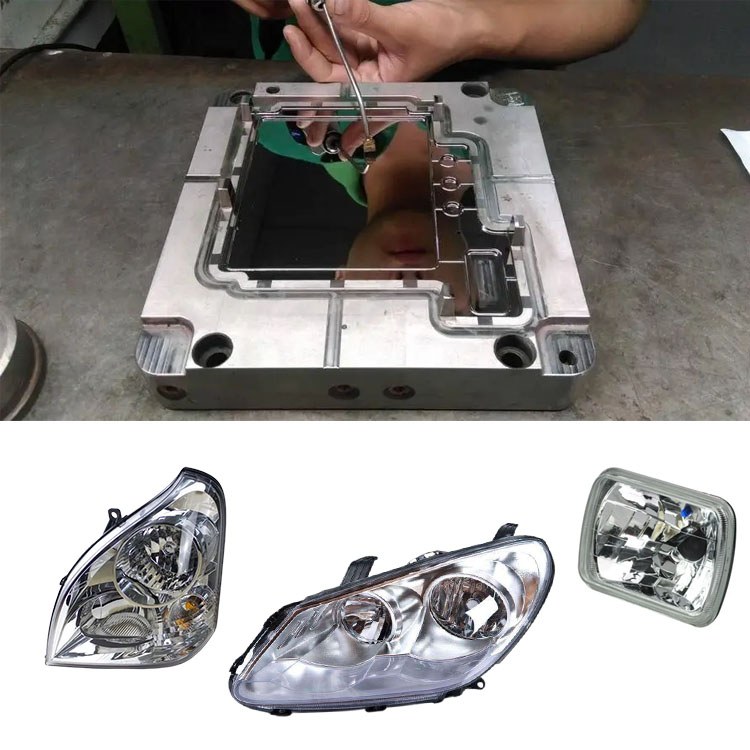

Processus de moisissure d'injection de lentilles PC

2025-08-01

La technologie des moisissures d'injection d'objectifs PC (Polycarbonate) est un processus de moulage de produit optique de haute précision qui nécessite une conception de moisissure, une sélection de matériaux et un contrôle de matériaux extrêmement stricts. Voici les points clés de processus:

1. Points clés de conception de moisissure

Sélection des matériaux

L'acier de moisissure nécessite une dureté élevée et une résistance à l'usure élevée (telles que S136, H13, etc.), miroir poli en ra ≤ 0,01 μm, pour éviter les défauts de surface qui affectent la transmittance de la lumière.

Le placage chromé ou le revêtement de nickel-phosphore peut améliorer la résistance à la corrosion et la libération de la moisissure.

Conception du coureur et de la porte

Les systèmes de coureurs chauds sont préférés pour minimiser la dégradation des matériaux causée par le contenu du matériau et la chaleur de cisaillement.

Les emplacements de déclenchement doivent être positionnés loin de la zone optique (généralement en utilisant des portes en forme de ventilateur ou point) pour éviter les marques de soudure et les lignes d'écoulement.

Circuit de refroidissement

Utilisez une disposition uniforme (les canaux de refroidissement conformes sont optimaux) et contrôlent la différence de température dans ± 1 ° C pour éviter le retrait inégal qui peut provoquer une déformation ou une contrainte.

Conception de ventilation

Les rainures de ventilation doivent être de 0,01-0,02 mm de profondeur pour empêcher l'air piégé de provoquer des bulles ou des brûlures.

2. Paramètres de processus de moulage par injection

Séchage

Le PC nécessite du séchage à 120 ° C pendant 4 à 6 heures, avec une teneur en humidité de ≤0,02% pour prévenir l'hydrolyse et l'embrimassage.

Température de fusion

280-320 ° C (ajusté en fonction de la note PC). Des températures plus élevées peuvent entraîner une dégradation, tandis que des températures plus basses peuvent entraîner une mauvaise fluidité.

Pression et vitesse d'injection

Pression moyenne-élevée (80-120 MPa) combinée à l'injection à plusieurs étapes: le remplissage à grande vitesse empêche les limaces froides, tandis qu'une vitesse réduite à la fin réduit le stress interne.

Tenant et refroidissement

La pression de maintien est de 50 à 70% de la pression d'injection et le temps de maintien est ajusté en fonction de l'épaisseur de la paroi (généralement 10-30 secondes).

Le temps de refroidissement devrait représenter au moins 50% du cycle pour assurer un durcissement suffisant.

Contrôle de la température du moule

La température de la moisissure est de 80-110 ° C. Des températures plus élevées peuvent entraîner des moules, tandis que des températures plus basses peuvent entraîner une surface rugueuse.

3. Post-traitement et inspection

Recuit

Recuire à 110-130 ° C pendant 2 à 4 heures pour éliminer le stress interne et améliorer la stabilité dimensionnelle.

Revêtement de surface

Les revêtements durs (comme SiO₂) améliorent la résistance à l'abrasion, tandis que les revêtements anti-réfléchissants améliorent les performances optiques.

Inspection de qualité

Propriétés optiques: transmittance (≥90%), indice de réfraction et numéro ABBE.

Propriétés mécaniques: résistance à l'impact (valeur typique pour PC: ≥60 kJ / m²), dureté.

Inspection des défauts: bulles, stries et impuretés (inspection à 100%).

4. Problèmes et solutions courantes

Stranges en argent de surface: humidité ou dégradation; Un séchage strict et une baisse de la température de fusion sont recommandés.

Bubbles: mauvaise ventilation ou pression de maintien insuffisante; Optimiser la ventilation et augmenter la pression de maintien.

WARP: Confraction inégale ou concentration de stress; Ajustez la température du moule et optimisez l'emplacement de la porte.

Distorsion optique: polissage des moisissures insuffisantes ou retrait inégal; Refactez et améliorez le système de refroidissement.

Le processus de moulage par injection pour les lentilles PC (polycarbonate) implique la conception du moule de précision, le contrôle strict des paramètres du processus et le post-traitement pour garantir que les propriétés optiques (telles que la transparence et l'indice de réfraction) et les propriétés mécaniques (telles que la résistance à l'impact et la résistance à l'abrasion) répondent aux normes. Ce qui suit est un flux de processus détaillé:

1. Prétraitement des matières premières

Séchage

Le PC a une forte hygroscopicité et doit être séché à 120 ℃ pendant 4 à 6 heures (ajusté en fonction de la taille des particules et de l'humidité), et la teneur en humidité doit être ≤0,02%.

Utilisez un sèche-linge déshumidifiant pour éviter l'absorption de l'humidité secondaire (point de rosée recommandé ≤-40 ℃).

Correspondance des couleurs (facultatif)

Si la teinture est requise, MasterBatch de grade optique doit être utilisé pour éviter les impuretés affectant la transmittance.

2. Étape de moulage par injection

(1) Faire fondre la plastification

Contrôle de la température

Chauffage du segment du canon: section arrière (240-260 ℃) → Section centrale (270-290 ℃) → Section avant (280-320 ℃) pour éviter la surchauffe locale et la dégradation du PC.

Vitesse de vis ≤ 80 tr / min pour réduire la rupture de la chaîne moléculaire causée par la chaleur de cisaillement.

(2) moulage par injection

Injection à plusieurs étapes

Première étape: remplissage à grande vitesse (pour prévenir le matériau froid), vitesse d'injection 50 à 80% de la vitesse maximale.

Deuxième étape: Réduisez la vitesse à 20 à 30% pour réduire les marques de soudure et le stress interne.

Pression: pression d'injection 80-120MPA, maintenance de la pression de 40 à 60 MPA (pour maintenir le retrait).

Contrôle de la température du moule

Température du moule 80-110 ℃, en utilisant le contrôleur de température d'huile ou le contrôleur de température de moisissure de haute précision, la différence de température à ± 1 ℃.

(3) la pression de maintien et le refroidissement

Temps de pression de maintien: 10-30 secondes (ajusté en fonction de l'épaisseur de la paroi, généralement estimée à 1 mm d'épaisseur ≈ 1 seconde).

Temps de refroidissement: plus de 50% du cycle total (généralement 20 à 60 secondes) pour s'assurer que l'objectif est complètement durci.

(4) démouloir

Le système d'éjection doit être stable (tel que l'éjection pneumatique ou l'éjecteur de servomoteur) pour éviter le blanchiment ou les rayures.

La pente de démonstration est ≥ 1 ° et un agent de libération est pulvérisé si nécessaire (il ne doit pas affecter le revêtement ultérieur).

3. Processus de post-traitement

(1) le traitement de recuit

Conditions: Comez dans un four à 110-130 ℃ pendant 2 à 4 heures, et refroidissez lentement à température ambiante.

Objectif: Éliminez le stress interne et réduisez la déformation ultérieure ou la distorsion optique.

(2) traitement de surface

Revêtement dur: améliorez la dureté de surface (jusqu'à 4h ou plus) par revêtement à vide (comme Sio₂, TIN).

Revêtement anti-réfléchissant: le revêtement multicouche (MGF₂, etc.) réduit les reflets et augmente la transmittance légère à plus de 99%.

(3) Nettoyage et inspection

Le nettoyage à ultrasons élimine l'agent de libération et la poussière, à l'aide d'un environnement d'atelier sans poussière.

Inspection 100% complète: transmittance (spectrophotomètre), défauts de surface (inspection optique automatique AOI), précision dimensionnelle (mesure tridimensionnelle).