- Service de personnalisation de base

- Soins de santé

- Appareils et instruments électroniques

- Moules pour fournitures maternelles et infantiles

- Sports récréatifs

- Art d'ameublement

- Accessoires automobiles

- Transport et entreposage

- Luminaires

- Matériel de construction

- Produit d'emballage

- Éducation et laboratoires

- Vêtements Bagages Accessoires

- Produits d'entretien et de nettoyage

- Agriculture et foresterie

- Équipement mécanique

- Fournitures pour animaux de compagnie

- Ustensiles de cuisine

Moulage de pièces en plastique

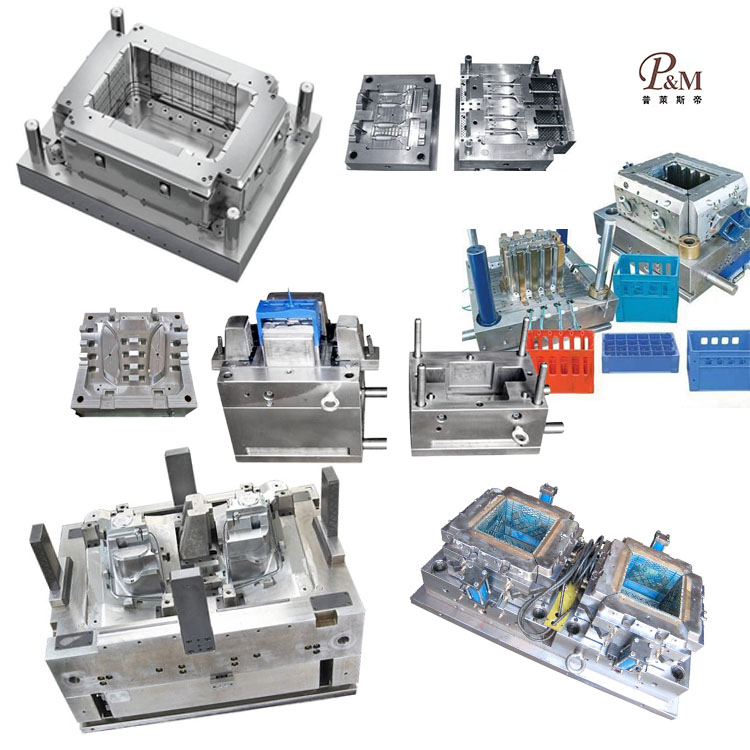

Ningbo (P&M) Plastic Metal Products Co., Ltd. possède 17 ans d'expérience dans la technologie de fabrication de moules et peut personnaliser le moulage de pièces en plastique. Nous fournissons des services professionnels de moulage de pièces en plastique personnalisés et nous sommes un fabricant professionnel de moulage de pièces en plastique. Nous avons une expérience suffisante dans la sélection des matières premières des produits et des matériaux de moulage. Dans le processus de personnalisation du moulage de pièces en plastique, notre usine peut fournir un service à guichet unique. Nous disposons de capacités de conception et de production liées au moulage de pièces en plastique, telles que : la conception CAO, la fabrication de moules, le moulage par injection, la production de produits en plastique, l'assemblage et d'autres technologies.

envoyer une demande

De plus, notre société a établi des relations de coopération avec des fournisseurs de matières premières plastiques, des imprimeurs, etc. pour garantir l'approvisionnement en matières premières et la qualité d'impression. Grâce à notre riche expérience et à notre chaîne d’approvisionnement parfaite, notre société peut fournir à ses clients des produits de moulage de pièces en plastique personnalisés de haute qualité pour répondre à leurs besoins spécifiques. Dans le même temps, nous avons 10 ans d'expérience professionnelle dans les services de commerce extérieur, comprenons le processus du commerce extérieur et servons mieux nos clients. Pour les produits de moulage de pièces en plastique, nous pouvons fabriquer les pièces en plastique correspondantes, principalement au moyen de moules à injection.

Étape 1 : Préparation du pré-moulage

C’est la pierre angulaire pour garantir la qualité des produits et une production stable.

Sélection et prétraitement des matières premières

Sélection des matériaux : sélectionnez les matières premières plastiques appropriées en fonction de l'utilisation prévue du produit (telles que les exigences en matière de résistance, de transparence, de résistance à la chaleur, de résistance chimique et de contact alimentaire). Les plastiques courants comprennent :

Plastiques à usage général : ABS, PP, PS, PE

Plastiques techniques : PC, PA (Nylon), POM, PBT

Plastiques hautes performances : PPS, PEEK

Séchage : Pour les matériaux très hygroscopiques (tels que PC, PA, ABS), un séchoir doit être utilisé pour éliminer l'humidité. Les matières premières non séchées provoqueront des stries et des bulles d'argent lors du moulage par injection, ce qui entraînera une résistance réduite. La température et le temps de séchage varient en fonction du matériau.

Correspondance des couleurs : pour obtenir une couleur spécifique, achetez des granulés de plastique précolorés ou ajoutez un mélange maître de couleur au matériau de couleur d'origine et mélangez dans la trémie de la machine de moulage par injection.

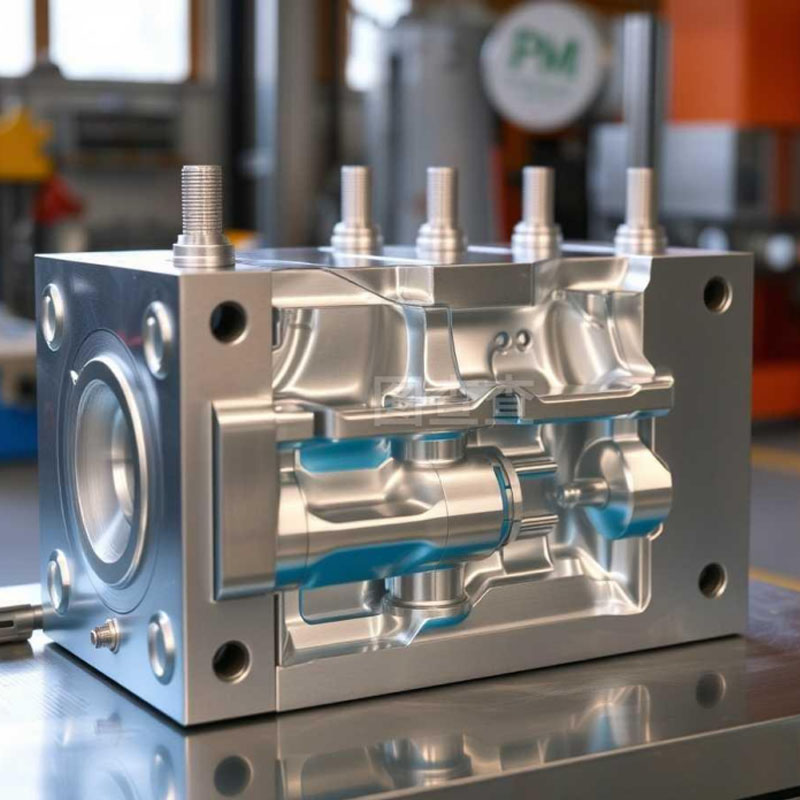

Installation et réglage du moule

Moules : les moules d'injection sont des outils de précision coûteux, généralement fabriqués en acier ou en aluminium, contenant des structures complexes telles que la cavité, les canaux, les portes, les canaux de refroidissement et les mécanismes d'éjection.

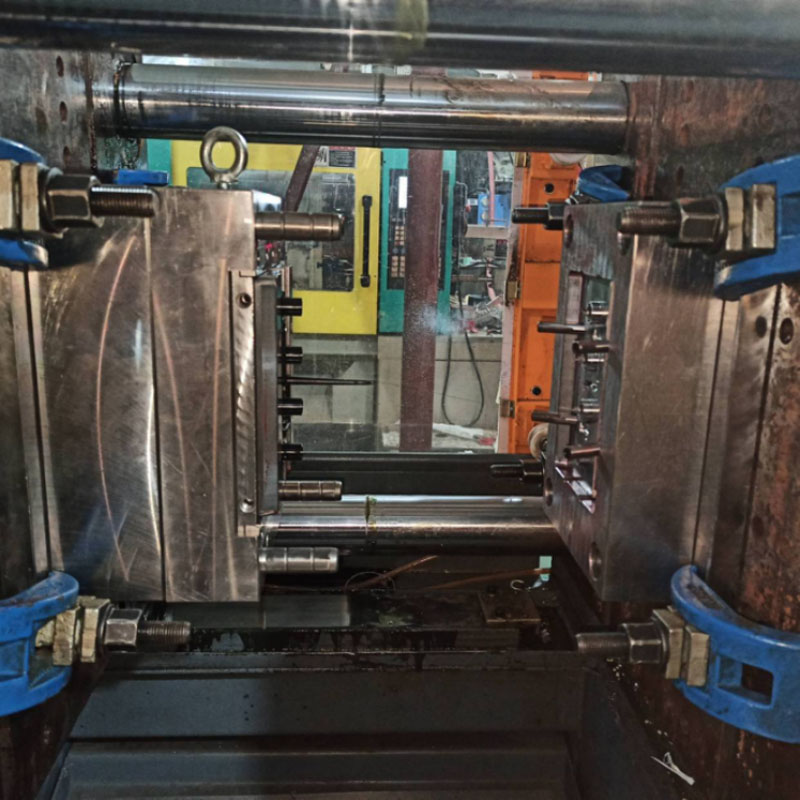

Installation : Le moule est hissé et fixé aux plateaux mobiles et fixes de la machine de moulage par injection. Les conduites d'eau de refroidissement sont connectées et la course de l'éjecteur est ajustée.

Nettoyage et entretien : la cavité du moule doit être soigneusement nettoyée avant et après l'installation pour garantir qu'elle est exempte de poussière, d'huile ou de résidus provenant des cycles de production précédents.

Phase 2 : Cycle de moulage par injection (processus de base)

Il s’agit d’un processus hautement automatisé et répétitif, qui dure généralement de quelques secondes à plusieurs minutes.

1. Fermeture du moule

Le système de fermeture du moule de la machine de moulage par injection entraîne le moule mobile vers le moule fixe, verrouillant finalement le moule sous haute pression pour créer une cavité étanche capable de résister à la haute pression des injections ultérieures.

2. Injection et maintien

Plastification : Lors de la fermeture du moule, les granulés de plastique présents dans la trémie tombent dans le fût. Ils sont transportés et cisaillés par la vis rotative, puis chauffés par un anneau chauffant à l'extérieur du baril, les fondant en une masse fondue uniforme et visqueuse. La vis se rétracte ensuite sous la contre-pression de la matière fondue, réservant une quantité fixe de matière fondue pour la prochaine injection (appelée « dosage »).

Injection : La vis s'arrête de tourner et, entraînée par un vérin hydraulique à haute pression, propulse violemment la matière fondue vers l'avant, l'injectant dans la cavité du moule fermée à grande vitesse et haute pression à travers la buse, les canaux et les portes du moule.

Maintien : une fois la cavité du moule remplie, la vis maintient une certaine pression (pression de maintien) et continue de reconstituer lentement la matière fondue pour compenser la perte de volume causée par le retrait de refroidissement. Le processus de maintien est crucial pour éviter le rétrécissement du produit et garantir la précision dimensionnelle.

3. Refroidissement et plastification

Refroidissement : La masse fondue est refroidie et façonnée en faisant circuler de l'eau de refroidissement dans le moule. Le temps de refroidissement représente plus de la moitié de l’ensemble du cycle de moulage. Un temps de refroidissement insuffisant peut entraîner une déformation du produit, tandis qu'un temps de refroidissement excessif réduit l'efficacité.

Plastification : Pendant le refroidissement, la vis recommence à tourner pour plastifier et doser le matériau pour le cycle suivant. Le processus simultané de refroidissement et de plastification est la clé d’une production efficace.

4. Ouverture et éjection du moule

Une fois le refroidissement terminé, le moule s'ouvre et le système d'éjection de la machine de moulage par injection (broches d'éjection et plaque d'éjection) pousse la plaque d'éjection vers l'avant, éjectant la pièce en plastique refroidie et solidifiée de la cavité du moule.

Un robot ou un équipement automatisé saisit généralement automatiquement la solidification de la pièce et du canal (matériau de coulée) et les place dans une zone désignée.

Étape 3 : Post-traitement et inspection

La pièce qui vient d'être démoulée n'est qu'un produit semi-fini et nécessite le traitement suivant.

Séparation des matériaux de carotte

La pièce est séparée du système de canaux (canal principal, canaux de dérivation et porte, collectivement appelés « matériau de coulée ») manuellement, à l'aide d'une pince ou à l'aide d'un équipement spécialisé. Le matériau de carotte est généralement broyé et recyclé en le mélangeant avec du nouveau matériau de manière proportionnelle.

Post-traitement

Recuit : Le produit est chauffé à une température spécifique pendant un certain temps, puis refroidi lentement pour éliminer les contraintes internes. Ceci est crucial pour les matériaux tels que le PC ou les produits soumis à des forces externes et à des températures élevées lors de leur utilisation, car cela évite les fissures sous contrainte.

Humidification : Pour les matériaux hygroscopiques tels que le nylon (PA), un trempage ou une cuisson à la vapeur est effectué pour obtenir un équilibre d'humidité, obtenant ainsi une stabilité dimensionnelle et une ténacité optimales.

Traitement de surface : les exemples incluent la pulvérisation, la galvanoplastie, la sérigraphie et le soudage par ultrasons.

Inspection et emballage

Contrôle de qualité personnel (IPQC) : l'opérateur effectue des inspections du premier article et des patrouilles pour vérifier l'apparence du produit (matériau manquant, bavure, retrait, bulles, différence de couleur, etc.).

Contrôle de qualité complet (FQC) : une inspection à 100 % ou par échantillon des lots finis est effectuée. Cela peut inclure des mesures dimensionnelles (à l'aide d'un pied à coulisse ou d'une MMT), des tests fonctionnels et des tests de résistance.

Emballage : Les produits qualifiés sont emballés dans des matériaux d'emballage appropriés (tels que des sacs PE, du papier bulle ou des cartons) pour éviter les rayures ou la contamination pendant le transport et le stockage.

Paramètres de processus de base (points de contrôle critiques) :

Température : température du baril, température de la buse et température du moule.

Pression : pression d’injection, pression de maintien et contre-pression.

Vitesse : Vitesse d’injection et vitesse de vis.

Temps : Temps d’injection, temps de maintien et temps de refroidissement.

Position : course de dosage à vis et position de commutation de pression de maintien.

En résumé, le moulage par injection plastique est un processus de fabrication complexe qui intègre la science des matériaux, des machines de précision, la technologie des moules et le contrôle automatisé. Ce n'est qu'en contrôlant avec précision les paramètres de chaque étape que des pièces en plastique de haute qualité peuvent être produites de manière efficace et cohérente.

Nous sommes un fabricant de moulage de pièces en plastique, fournissant une fabrication de moulage de pièces en plastique de haute qualité. Tant que vous souhaitez personnaliser/développer des produits de moulage de pièces en plastique, vous pouvez nous trouver. Nous disposons d'une conception professionnelle de moules d'injection et d'une technologie de fabrication mature, vous offrant un service à guichet unique, de la conception de produits à la fabrication de moules en passant par la production de produits, l'emballage de produits et le transport de produits, nous pouvons vous aider dans chaque lien. Tant que vous venez chez nous, nous vous fournirons le service ultime et vous satisferons en termes de qualité des produits, de temps de production, de dialogue d'information, etc.

|

Nom du produit |

Moulage de tapis roulant |

|

Veuillez fournir |

2D, 3D, échantillons ou taille de les photos multi-angles |

|

Temps de moulage |

20-35 jours |

|

Temps de produit |

7-15 jours |

|

Précision du moule |

+/-0,01mm |

|

Durée de vie du moule |

50 à 100 millions de clichés |

|

Processus de production |

Dessins d'audit - analyse du flux de moule - validation de la conception - Matériaux personnalisés - traitement des moules - traitement des noyaux - usinage des électrodes - Système Runner transformation - transformation et approvisionnement des pièces - réception usinage - cavité procédé de traitement de surface - mode complexe Matrice - L'ensemble revêtement de surface du moule - Plaque de montage - échantillon de moule - test d'échantillon - envoi échantillons |

|

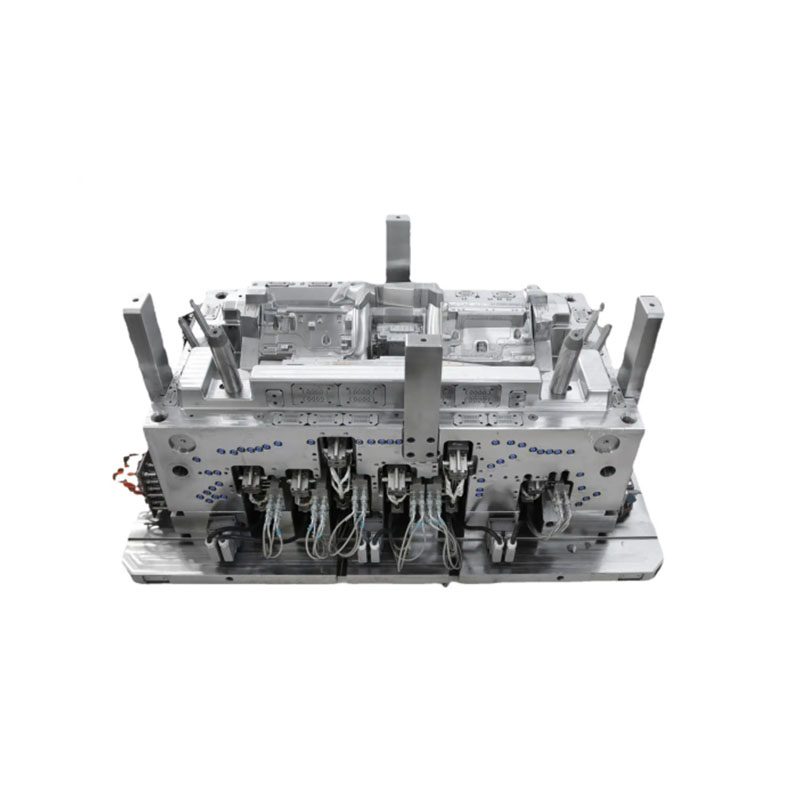

Cavité du moule |

Une cavité, plusieurs cavités ou identique différents produits doivent être fabriqués ensemble |

|

Matériau du moule |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Système de coureur |

Canaux chauds et canaux froids |

|

Matériau de base |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finition |

Piquer le mot, finition miroir, surface mate, stries |

|

Standard |

HASCO, DME ou dépendant de |

|

Technologie principale |

Fraisage, meulage, CNC, EDM, fil découpe, sculpture, EDM, tours, finition de surface, etc. |

|

Logiciel |

Temps de conception CAO, PRO-E, UG : 1 à 3 jours (circonstances normales) |

|

Matériau du produit |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HANCHES, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Système qualité |

ISO9001 : 2008 |

|

Établir le temps |

20 jours |

|

Équipement |

CNC, EDM, découpe Machine, machines en plastique, etc. moule de valise en plastique zhe jiang |

Fabrication de moules à injection plastique

Spécifications de moulage du plastique

Conception du moule :

Processus de transaction :

Test de moisissure :

Emballage du produit

Usine

Nous sommes une usine de moules en plastique personnalisés. Notre usine est un fabricant de moules à injection plastique. nous avons 17 ans d'expérience dans les moules en plastique personnalisés professionnels et 10 ans d'expérience dans le commerce extérieur. Nous sommes un fournisseur de moules en plastique personnalisés. Nous pouvons fournir un service de moules en plastique personnalisé. Notre usine peut fabriquer des pièces en plastique moulées par injection et la qualité des produits vous satisfera.

Nous disposons de plus de 50 machines haut de gamme et de centaines d'ingénieurs et concepteurs. Nous pouvons fournir un service à guichet unique, depuis la conception du produit – la fabrication de moules – la production du produit – l’emballage du produit – le transport. Nous disposons d'une chaîne de production complète. Nous pouvons répondre à toutes vos exigences.

Services que nous proposons :

Service professionnel de moules personnalisés, conception et fabrication de moules en plastique. Production de produits en plastique, conception de produits, conception de moules, personnalisation de moules par soufflage, personnalisation de moules rotatifs, personnalisation de moules de moulage sous pression. Services d'impression 3D, services de fabrication CNC, emballage de produits, emballages personnalisés, services d'expédition.

Nous adhérons toujours aux principes de qualité et de respect du temps. Tout en fournissant aux clients des produits de la plus haute qualité, essayez de maximiser l’efficacité de la production et de réduire le temps de production. Nous sommes fiers de dire à chaque client que notre entreprise n'a perdu aucun client depuis sa création. S'il y a un problème avec le produit, nous chercherons activement une solution et assumerons la responsabilité jusqu'au bout.

FAQ

Q1 : Êtes-vous une société commerciale ou un fabricant ?

R : Nous sommes des fabricants.

Q2. Quand puis-je obtenir le devis ?

R: Nous citons généralement dans les 2 jours suivant la réception de votre demande.

Si vous êtes très urgent, veuillez nous appeler ou nous le dire dans votre e-mail afin que nous puissions d'abord vous proposer un devis.

Q3. Quel est le délai de livraison pour la moisissure ?

R : Tout dépend de la taille et de la complexité des produits. Normalement, le délai de livraison est de 25 jours.

Q4. Je n'ai pas de dessin 3D, comment dois-je démarrer le nouveau projet ?

R : Vous pouvez nous fournir un échantillon de moulage, nous vous aiderons à terminer la conception du dessin 3D.

Q5. Avant l'expédition, comment s'assurer de la qualité des produits ?

R : Si vous ne venez pas dans notre usine et que vous n'avez pas non plus de tiers pour l'inspection, nous serons votre inspecteur.

Nous vous fournirons une vidéo pour les détails du processus de production, notamment le rapport sur le processus, la structure de la taille des produits et les détails de la surface, les détails de l'emballage, etc.

Q6. Quelles sont vos conditions de paiement ?

R : Paiement du moule : dépôt de 40 % par T/T à l'avance, 30 % du deuxième paiement du moule avant d'envoyer les premiers échantillons d'essai, solde du moule de 30 % après avoir accepté les échantillons finaux.

B : Paiement de production : dépôt de 50 % à l’avance, 50 % avant d’envoyer les marchandises finales.

Q7 : Comment faites-vous pour que nos relations commerciales soient durables et bonnes ?

R : 1. Nous maintenons une bonne qualité et des prix compétitifs pour garantir à nos clients des produits de la meilleure qualité.

2. Nous respectons chaque client comme notre ami et nous faisons sincèrement des affaires et nous lions d'amitié avec eux, peu importe d'où ils viennent.