- Service de personnalisation de base

- Soins de santé

- Appareils et instruments électroniques

- Moules pour fournitures maternelles et infantiles

- Sports récréatifs

- Art d'ameublement

- Accessoires automobiles

- Transport et entreposage

- Luminaires

- Matériel de construction

- Produit d'emballage

- Éducation et laboratoires

- Vêtements Bagages Accessoires

- Produits d'entretien et de nettoyage

- Agriculture et foresterie

- Équipement mécanique

- Fournitures pour animaux de compagnie

- Ustensiles de cuisine

Verres de moulage par injection plastique

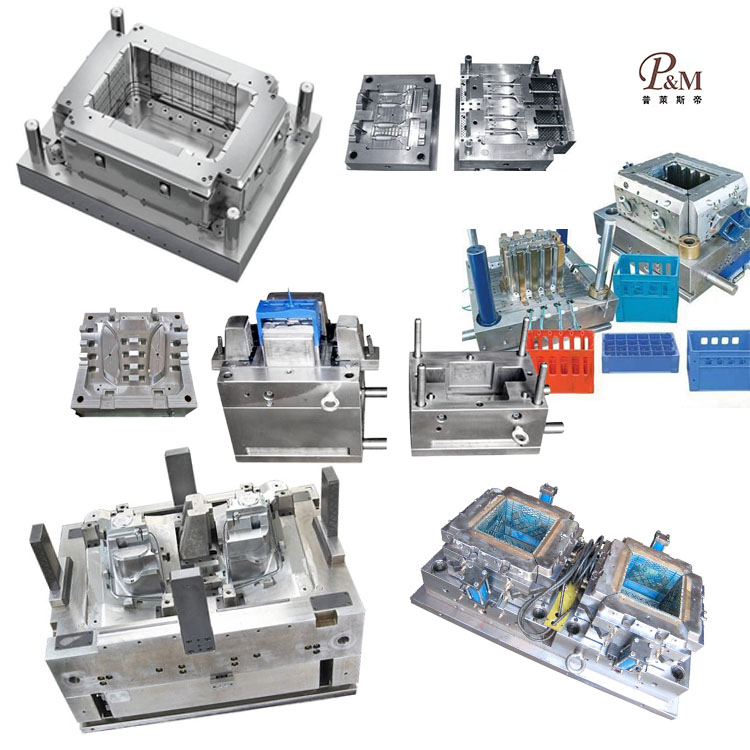

Pour les verres moulés par injection plastique, Ningbo (P&M) Plastic Metal Products Co., Ltd. possède 18 ans de technologie de fabrication de moules et 10 ans d'expérience en exportation. Nous fournissons des services professionnels de moules personnalisés à guichet unique et sommes un fabricant professionnel de moules en plastique. Nous pouvons utiliser le moulage par injection, le moulage par soufflage, le moulage sous pression et le moulage par rotation.

envoyer une demande

Les lunettes moulées par injection plastique font référence aux produits de lunettes dont les montures (et dans certains cas, les structures environnantes des lentilles) sont fabriquées à l'aide du processus de moulage par injection plastique. Dans ce processus, des matières plastiques fondues sont injectées dans une cavité de moule à lunettes spécialement conçue. Après refroidissement et solidification, des composants de monture de lunettes répondant à la taille et à la forme conçues sont formés. Ensuite, grâce à des processus ultérieurs tels que l’assemblage de verres et d’accessoires, des lunettes complètes sont finalement produites. Par rapport aux verres fabriqués selon un savoir-faire manuel traditionnel ou d'autres procédés de moulage, les verres moulés par injection plastique présentent des avantages significatifs en termes d'efficacité de production et de cohérence du produit.

Présentation des lunettes de moulage par injection plastique P&M

A. Avantages des lunettes moulées par injection plastique

1. Conception légère

Les matières plastiques elles-mêmes ont une faible densité. Les montures de lunettes fabriquées par le processus de moulage par injection peuvent contrôler efficacement le poids total et sont généralement plus légères que les montures métalliques. Lorsqu'ils sont portés, ils peuvent réduire considérablement la pression sur l'arête du nez et les oreilles et réduire la fatigue causée par un port à long terme. Elles conviennent particulièrement aux enfants, aux adolescents et aux personnes qui doivent porter des lunettes pendant une longue période, améliorant ainsi le confort de port.

2. Styles variés et conception flexible

Le processus de moulage par injection plastique peut réaliser une conception de moule complexe et créer divers styles de montures de lunettes avec des formes uniques et des lignes douces, telles que des formes rondes, carrées, œil de chat, irrégulières, etc. Dans le même temps, en ajoutant des mélanges maîtres de couleurs de différentes couleurs aux matières premières plastiques, la monture peut être facilement colorée en plusieurs couleurs, et même des montures avec des couleurs et des motifs dégradés peuvent être fabriquées. Cela répond aux besoins des consommateurs en matière de lunettes personnalisées et à la mode, et s'adapte à différents styles vestimentaires et occasions.

3. Résistance élevée aux chocs

Les matériaux couramment utilisés pour fabriquer des verres moulés par injection plastique (tels que TR90, PC, etc.) ont une excellente résistance aux chocs. Ils peuvent disperser efficacement la force d'impact lorsqu'ils sont soumis à un impact externe et ne sont pas faciles à casser ou à déformer. Comparés aux cadres en plastique fragiles traditionnels ou à certains cadres en métal, ils sont plus sûrs. Cette fonctionnalité les rend particulièrement adaptés aux scénarios sportifs et réduit également le risque de dommages aux lunettes ou de blessures aux yeux causés par des collisions accidentelles lorsque les enfants les portent.

4. Efficacité de production élevée et coût contrôlable

Le processus de moulage par injection de plastique peut réaliser une production continue automatisée. Une machine de moulage par injection combinée aux moules correspondants peut produire un grand nombre de composants de cadre de normes uniformes en peu de temps, et l'efficacité de la production est bien supérieure à celle de la production manuelle. Dans le même temps, la production de masse peut réduire la consommation de matières premières et le coût de la main-d'œuvre par unité de produit, et la durée de vie du moule est longue. À long terme, il peut contrôler efficacement les coûts de production, rendant les verres moulés par injection plastique plus compétitifs en termes de prix et répondant aux besoins du marché de consommation de masse.

B、Processus de production de verres moulés par injection plastique

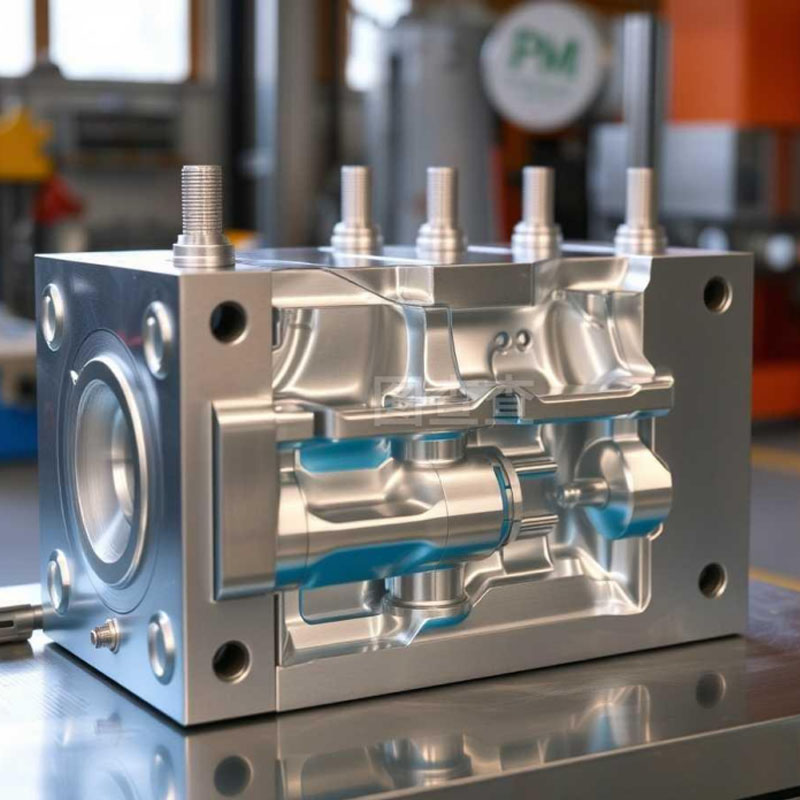

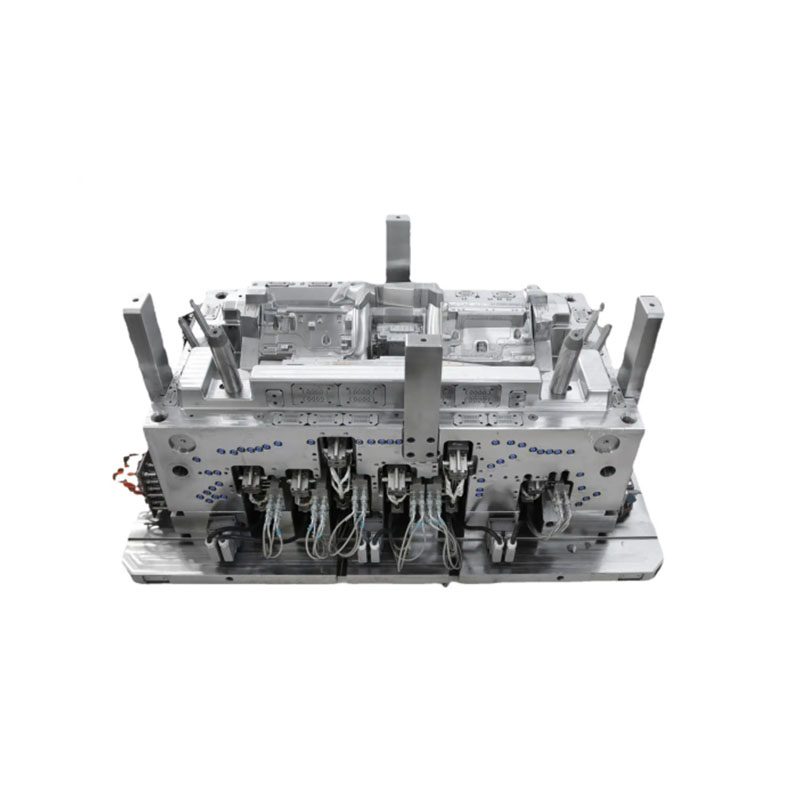

1. Conception et fabrication de moules

Selon les dessins de conception de la monture de lunettes (y compris la taille, la forme, les détails structurels, etc.), les concepteurs de moules utilisent des logiciels professionnels (tels qu'AutoCAD, UG, etc.) pour concevoir le modèle 3D du moule. Ils se concentrent sur la conception de structures clés telles que la cavité (correspondant à la forme du cadre), le noyau, le système d'injection (pour garantir une injection plastique uniforme) et le système de refroidissement (pour garantir la qualité du moulage). Une fois la conception terminée, le fabricant de moules utilise des équipements de traitement de haute précision (tels que des fraiseuses CNC, des machines EDM) pour traiter l'acier pour moules (P20, 718H, etc. couramment utilisés). Grâce à plusieurs processus tels que le fraisage, le meulage et le polissage, un moule à lunettes qui répond aux exigences de précision est créé. Ensuite, des essais et un débogage du moule sont effectués pour garantir que le moule peut produire des ébauches de cadre qualifiées.

2. Préparation des matières premières

Sélectionner des matières plastiques adaptées à la fabrication de montures de lunettes. Les matériaux principaux comprennent le TR90 (un polymère de haut poids moléculaire présentant les caractéristiques de légèreté, de résistance aux chocs et de résistance aux hautes et basses températures), le PC (polycarbonate, avec une bonne transmission de la lumière et une bonne résistance aux chocs), l'ABS (copolymère acrylonitrile-butadiène-styrène, avec une dureté élevée et un traitement facile), etc. puis mis dans un séchoir pour le traitement de séchage (pour éliminer l'humidité des matières premières et éviter les défauts tels que les bulles et les cavités de retrait dans le cadre après moulage par injection), garantissant la sécheresse et l'uniformité des matières premières.

3. Moulage par injection

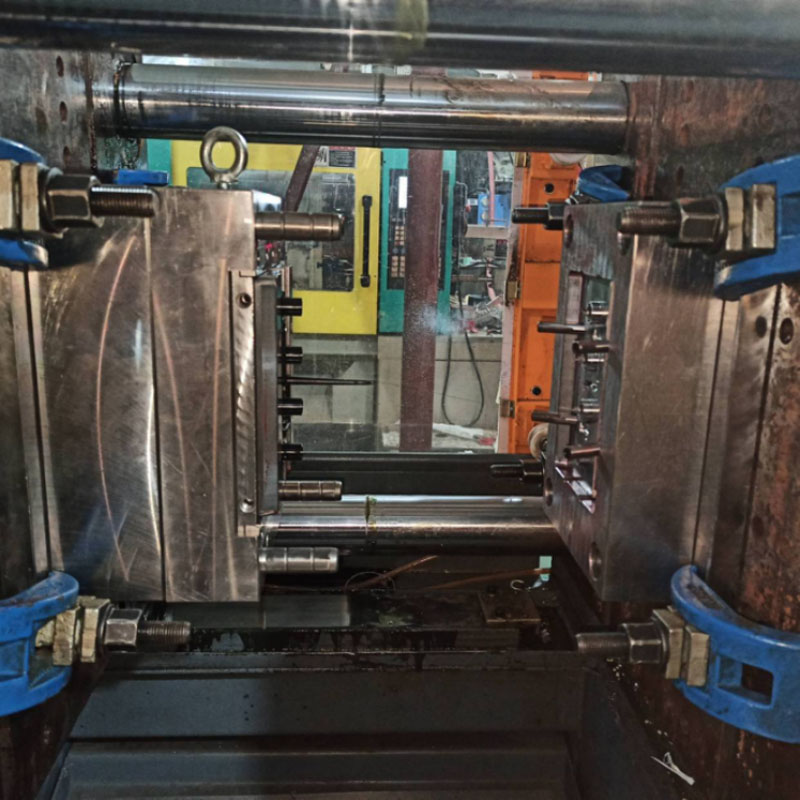

Ajoutez le mélange de plastique séché dans la trémie de la machine de moulage par injection. Les matières premières contenues dans la trémie pénètrent dans le baril chauffant de la machine de moulage par injection via le dispositif d'alimentation. L'anneau chauffant dans le baril chauffe les matières premières, et en même temps, la vis tourne à grande vitesse pour cisailler et pétrir les matières premières, de sorte que les matières premières fondent progressivement en une fonte plastique uniforme. Lorsque le plastique fondu répond aux exigences de température et de fluidité définies, la vis de la machine de moulage par injection injecte rapidement le plastique fondu dans la cavité fermée du moule à verres sous haute pression. Une fois l'injection terminée, une certaine pression de maintien est maintenue pour compenser l'écart de volume provoqué par le refroidissement et le retrait du plastique fondu dans la cavité, garantissant ainsi la précision dimensionnelle de l'ébauche du cadre.

4. Refroidissement, prise et démoulage

Une fois le moulage par injection terminé, le système de refroidissement du moule commence à fonctionner. L'eau de refroidissement dans le canal d'eau de refroidissement évacue la chaleur du plastique fondu dans la cavité, de sorte que le plastique fondu se refroidit et se solidifie progressivement, formant une ébauche de cadre conforme à la forme de la cavité du moule. Selon l'épaisseur et les caractéristiques du matériau du cadre, un temps de refroidissement raisonnable est fixé (généralement de quelques dizaines de secondes à plusieurs minutes). Une fois que l'ébauche de cadre est complètement solidifiée, la machine de moulage par injection entraîne l'ouverture du moule et l'ébauche de cadre est éjectée de la cavité via le mécanisme d'éjection (tel que des broches d'éjection, des plaques d'éjection) dans le moule, complétant ainsi le processus de démoulage.

5. Post-traitement et assemblage

La surface de l'ébauche du cadre après le démoulage peut présenter des marques de portail, des bavures (bavures de plastique excessives), etc., qui nécessitent un post-traitement : utilisez d'abord un outil spécial ou un équipement de meulage pour retirer le portail et le flash, puis polissez la surface du cadre (comme le polissage manuel, le polissage mécanique) pour rendre la surface du cadre lisse et brillante ; pour les cadres ayant des exigences d'apparence particulières, des processus de traitement de surface tels que la peinture, la sérigraphie (impression de motifs ou de logos) et la galvanoplastie peuvent également être effectués. Une fois le post-traitement terminé, entrez dans la phase d'assemblage : installez les lentilles (lentilles optiques traitées en fonction des exigences de puissance) dans la rainure de lentille de la monture, ajustez la position des lentilles pour assurer le centrage ; installez ensuite les accessoires tels que les branches, les charnières et la plaquette nasale, fixez-les avec des vis ou des connexions à pression, et enfin effectuez un débogage global (comme le réglage du degré d'ouverture et de fermeture de la branche et de la hauteur de la plaquette nasale) pour garantir que les lunettes sont confortables à porter et fonctionnent normalement.

Verres moulés par injection plastique P&M (spécifications)

|

Nom du moule |

Verres de moulage par injection plastique |

|

Nous promettons |

Tous centrés sur le client, jamais pour le profit à court terme et vendant des avantages à long terme |

|

Nous produisons |

Moule, prototype, moulage par injection, assemblage de produits, impression de surface, pulvérisation de l'intégration de surface |

|

Veuillez fournir |

2D, 3D, échantillons ou taille des images multi-angles |

|

Temps de moulage |

Environ 25 jours ouvrables |

|

Temps de produit |

7-15 jours |

|

Précision de la mode |

±0,1mm |

|

Durée de vie du moule |

50 à 100 millions de clichés |

|

Processus de production |

Dessins d'audit - analyse du flux de moule - validation de la conception - matériaux personnalisés - traitement des moules - traitement des noyaux - usinage des électrodes - traitement du système de glissières - traitement et approvisionnement des pièces - acceptation de l'usinage - processus de traitement de surface des cavités - mode complexe Matrice - Revêtement de la surface entière du moule - Plaque de montage - échantillon de moule - test d'échantillon - envoi d'échantillons |

|

Cavité du moule |

Une cavité, plusieurs cavités ou des produits identiques et différents peuvent être fabriqués ensemble |

|

Matériau du moule |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Système de coureur |

Canaux chauds et canaux froids |

|

Matériau de base |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finition |

Piquage du mot, finition miroir, surface mate, stries |

|

Standard |

HASCO, DME ou dépendant de |

|

Une technologie élancée |

Fraisage, meulage, CNC, EDM, coupe de fil, sculpture, EDM, tours, finition de surface, etc. |

|

Logiciel |

Délai de conception CAD, PRO-E, UG : 1 à 3 jours (circonstances normales) |

|

Matériau du produit |

Matières premières plastiques de qualité alimentaire |

|

Origine |

Fabriqué en Chine |

Caractéristique et application des lunettes de moulage par injection plastique P&M

Principaux scénarios d’application sur le marché

(1)Marché des lunettes de consommation quotidienne

Dans les lunettes pour myopie, les lunettes pour hypermétropie et les lunettes presbytes portées quotidiennement par le public, les lunettes moulées par injection plastique occupent une part importante. Leurs styles variés et leurs prix abordables peuvent répondre aux besoins des consommateurs de différents groupes d'âge : les adolescents préfèrent les montures aux couleurs vives et à la mode (comme les montures TR90 avec des motifs de dessins animés), les consommateurs d'âge moyen accordent plus d'attention au confort et à la praticité des montures (comme les cadres PC légers) et les consommateurs âgés ont tendance à choisir des cadres en ABS résistants aux chutes et faciles à nettoyer. Dans le même temps, avec l'essor de « l'économie de l'apparence », les lunettes moulées par injection plastique sont également devenues des accessoires de mode, et de nombreux consommateurs associent différents styles de montures en fonction de leur style vestimentaire, favorisant ainsi la croissance continue du marché de consommation quotidien.

(2)Champ de lunettes fonctionnelles

Dans les domaines fonctionnels tels que les lunettes de sport, les lunettes anti-lumière bleue et les lunettes de protection de sécurité, les lunettes moulées par injection plastique occupent une position importante avec d'excellentes performances. Les lunettes de sport utilisent principalement des matériaux TR90 pour fabriquer des montures, et leur résistance aux chocs et leur résistance aux températures élevées et basses peuvent s'adapter à divers scénarios sportifs tels que la course, le cyclisme et le ski, et leur conception légère peut réduire la charge pendant le sport ; les montures de lunettes anti-lumière bleue sont souvent équipées de revêtements anti-lumière bleue, et la combinaison étroite du revêtement et de la monture est réalisée grâce au processus de moulage par injection pour bloquer efficacement la lumière bleue émise par les écrans électroniques ; les lunettes de protection de sécurité (telles que les lunettes de protection industrielles, les lunettes de protection de laboratoire) sont moulées par injection avec des matériaux PC à haute résistance, et la monture peut résister aux chocs externes, protéger la sécurité des yeux et sont largement utilisées dans la production industrielle, les expériences de recherche scientifique et d'autres scénarios.

Processus de personnalisation

Usine et à propos de nous

NingBo Plastic Metal Product Co., Ltd (P&M) est située à Yuyao, la soi-disant Mold City, Plastic Kingdom, à la pointe sud du pont de la baie de Hangzhou, au nord de Shanghai, à l'est du port de Ningbo, double ligne étroite de la route nationale 329 sur le trafic terrestre, maritime et aérien dans un réseau pour faciliter le transport.

Grâce à sa force technique abondante, ses méthodes de gestion scientifiques et son bon service après-vente, ce produit est profondément fiable et bien accueilli par les clients du monde entier. P&M possède un système amélioré de développement et de production, pour réaliser la conception de moules, la fabrication de produits en plastique et la production automatique. Nos principaux produits sont la conception et la fabrication de moules en plastique, de produits en plastique et de produits métalliques. 90 % des produits de notre entreprise sont exportés vers l’Amérique, l’Europe, l’Allemagne, le Japon, l’Australie, etc. Depuis de nombreuses années, l’entreprise s’est engagée dans la recherche de matières premières. La société possède sa propre marque et des dizaines de brevets, offrant un support technique plus pratique pour la fabrication de moules et la production de produits. P&M a démarré son activité nationale à partir de 2008, sous le nom de Shundi Mold Factory. Et a ouvert le marché international à partir de 2014. Nous adhérons toujours aux principes de qualité d'abord et de temps d'abord. Tout en fournissant aux clients des produits de la plus haute qualité, essayez de maximiser l’efficacité de la production et de réduire le temps de production. Nous sommes fiers de dire à chaque client que notre entreprise n'a perdu aucun client depuis sa création. S'il y a un problème avec le produit, nous chercherons activement une solution et assumerons la responsabilité jusqu'au bout.

P&M adhère à la qualité de vie orientée vers le marché et se concentre sur un service de qualité et le développement continu de nouveaux produits, déterminé à établir une meilleure image d'entreprise, et nos amis au pays et à l'étranger pour réaliser un large éventail d'échanges commerciaux et de coopération, créer brillant.

Emballage

Conditionnement selon vos besoins

1. Par avion, la livraison prend 3 à 7 jours.

Les marchandises peuvent être expédiées par DHL, Fedex, UPS.

2. Par mer, le délai de livraison dépend de votre port.

Vers les pays d'Asie du Sud-Est, cela prend environ 5 à 12 jours.

Pour les pays du Moyen-Orient, cela prend environ 18 à 25 jours.

Vers les pays européens, cela prend environ 20 à 28 jours.

Vers les pays américains, cela prend environ 28 à 35 jours.

L'arrivée en Australie prend environ 10 à 15 jours.

Vers les pays africains, cela prend environ 30 à 35 jours.

Les pièces de vélo P&M, centrées sur les enfants, équilibrent sécurité, santé et plaisir, dans le but d'ajouter une couleur vive à la belle enfance des enfants. Nous sommes impatients de travailler avec vous pour servir nos enfants.

Le chemin de la croissance d'un enfant est pavé de briques et de tuiles.

FAQ

1.Qui sommes-nous ?

Nous sommes basés dans le Zhejiang, en Chine, à partir de 2014, vendons en Amérique du Nord (30,00 %), en Europe du Sud (10,00 %), en Europe du Nord (10,00 %), en Amérique centrale (10,00 %), en Europe de l'Ouest (10,00 %), au Moyen-Orient (10,00 %), en Europe de l'Est (10,00 %), en Amérique du Sud (10,00 %). Il y a au total environ 51 à 100 personnes dans notre bureau.

2.Comment pouvons-nous garantir la qualité ?

Toujours un échantillon de pré-production avant la production en série ;

Toujours inspection finale avant expédition ;

3. Que pouvez-vous acheter chez nous ?

Moule, produit en plastique, produit métallique, produit dentaire, usinage CNC.

4.Pourquoi devriez-vous acheter chez nous et non chez d'autres fournisseurs ?

Nous fabriquons principalement toutes sortes d'outils et de produits de conception 3D, d'impression 3D et de moules métalliques en plastique. Nous avons notre propre ingénieur et usine. Approvisionnement unique : conception 3D - impression 3D - fabrication de moules - injection plastique.

5.Quels services pouvons-nous fournir ?

Conditions de livraison acceptées : FOB, CFR, CIF, EXW, FCA, DDP, DDU ;

Devise de paiement acceptée : USD, EUR ;

Type de paiement accepté : T/T, L/C, PayPal, Western Union, Escrow ;

Langue parlée : anglais, chinois, espagnol, français, russe.

6.Quelles sont les caractéristiques de votre service ?

1. Votre demande relative à nos produits ou prix recevra une réponse dans les 24 heures.

2. Un personnel bien formé et expérimenté pour répondre à toutes vos demandes dans un anglais courant.

3. Offrir le support nécessaire pour résoudre le problème pendant la période de candidature ou de vente.

4. Prix compétitifs basés sur la même qualité.

5. Garantir la qualité des échantillons identique à celle de la production de masse.