- Service de personnalisation de base

- Soins de santé

- Appareils et instruments électroniques

- Moules pour fournitures maternelles et infantiles

- Sports récréatifs

- Art d'ameublement

- Accessoires automobiles

- Transport et entreposage

- Luminaires

- Matériel de construction

- Produit d'emballage

- Éducation et laboratoires

- Vêtements Bagages Accessoires

- Produits d'entretien et de nettoyage

- Agriculture et foresterie

- Équipement mécanique

- Fournitures pour animaux de compagnie

- Ustensiles de cuisine

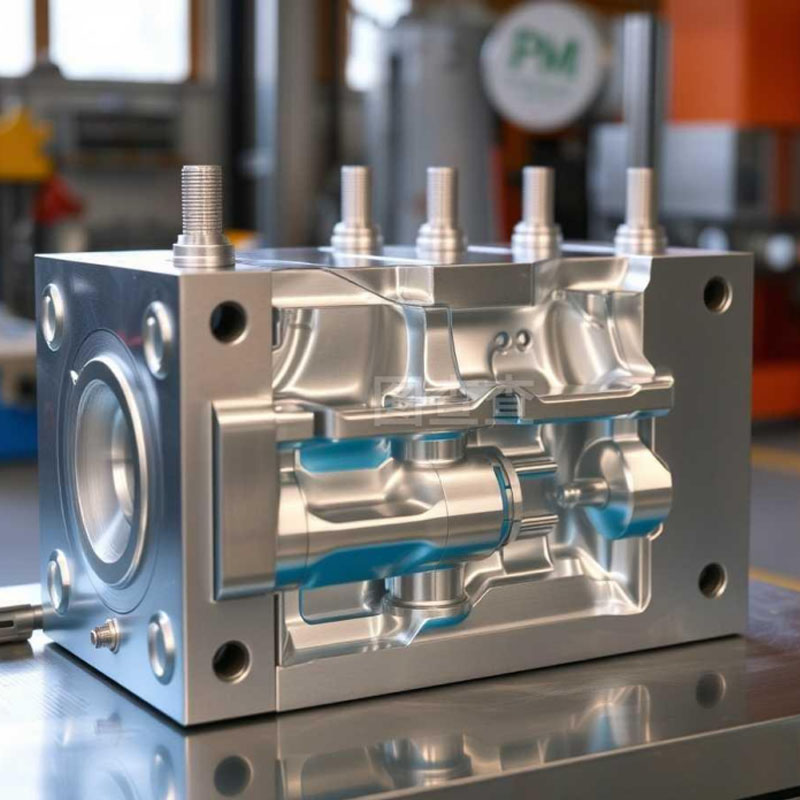

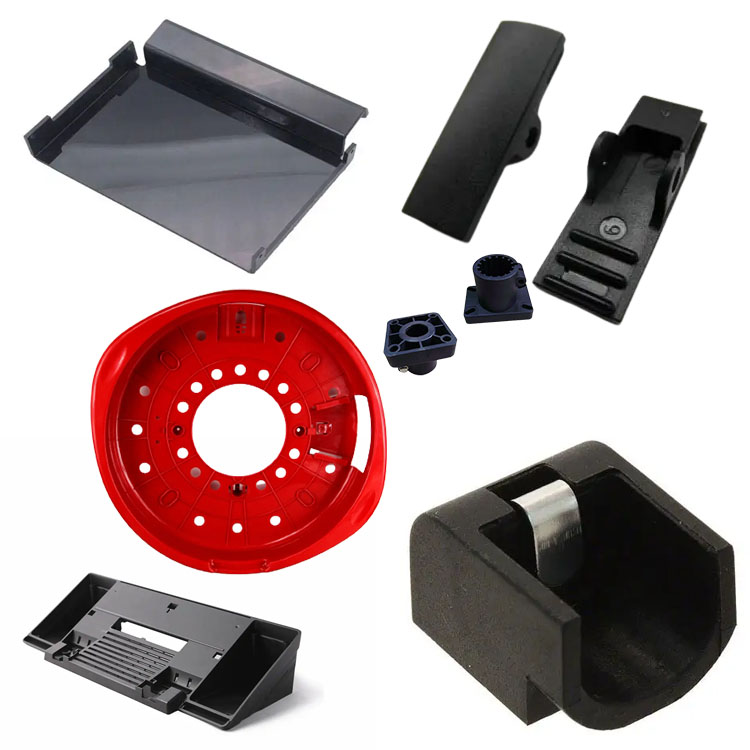

Moulage de pièces de moulage par injection plastique

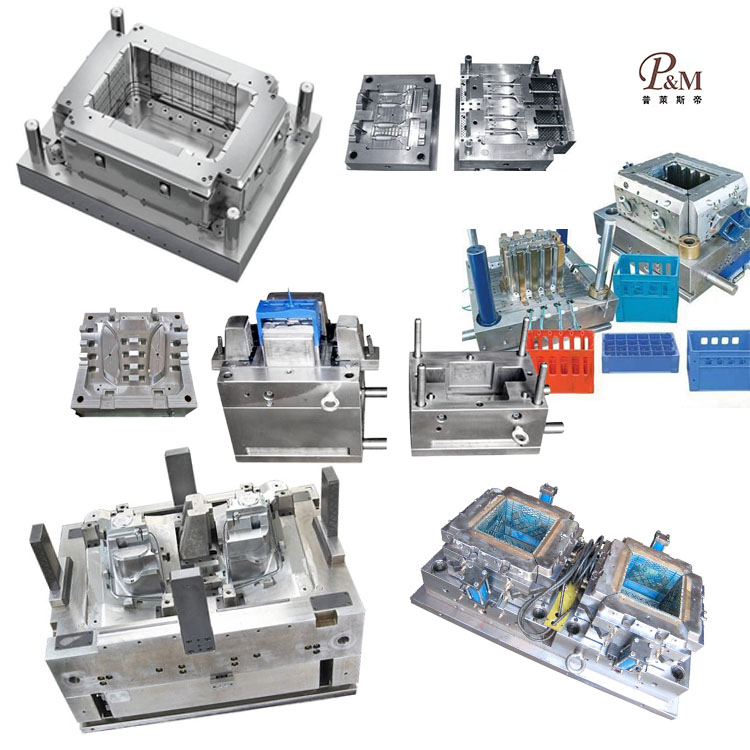

Ningbo (P&M) Plastic Metal Products Co., Ltd. possède 17 ans d'expérience dans la technologie de fabrication de moules et peut personnaliser le moulage de pièces de moules par injection plastique. Nous fournissons des services professionnels de moulage de pièces de moulage par injection plastique personnalisés et nous sommes un fabricant professionnel de moulage de pièces de moulage par injection plastique. Nous avons une expérience suffisante dans la sélection des matières premières des produits et des matériaux de moulage. Dans le processus de personnalisation du moulage de pièces de moulage par injection plastique, notre usine peut fournir un service à guichet unique. Nous disposons de capacités de conception et de production liées au moulage de pièces de moulage par injection plastique, telles que : la conception CAO, la fabrication de moules, le moulage par injection, la production de produits en plastique, l'assemblage et d'autres technologies.

envoyer une demande

De plus, notre société a établi des relations de coopération avec des fournisseurs de matières premières plastiques, des imprimeurs, etc. pour garantir l'approvisionnement en matières premières et la qualité d'impression. Grâce à notre riche expérience et à notre chaîne d’approvisionnement parfaite, notre société peut fournir à ses clients des produits de moulage de pièces de moulage par injection plastique personnalisés de haute qualité pour répondre à leurs besoins spécifiques. Dans le même temps, nous avons 10 ans d'expérience professionnelle dans les services de commerce extérieur, comprenons le processus du commerce extérieur et servons mieux nos clients. Pour les produits de moulage de pièces de moulage par injection plastique, nous pouvons fabriquer les pièces en plastique correspondantes, principalement via des moules à injection.

Les points clés du moulage par injection plastique tournent autour de la conception du moule, du contrôle des paramètres du processus et du contrôle qualité. Voici un résumé détaillé :

I. Points essentiels de la conception du moule (impactant directement la qualité du moulage)

1. Conception de la structure du moule

Conception des surfaces de séparation : préférez les lignes de séparation plates ou inclinées pour éviter les bavures ou les remplissages causés par des formes complexes. Pour les pièces telles que les capuchons en plastique, faites attention à la symétrie des surfaces de joint afin de minimiser les marques de soudure.

Système de cavité et de porte :

Pour les moules d’injection à canaux froids, optimisez la conception du système d’injection afin de réduire les déchets de bouchons froids. Le volume total de la pièce et du système d'injection doit être calculé (par exemple, V = 10,3 cm³ dans cet exemple) pour éviter une pression d'injection insuffisante en raison d'un volume excessif.

L'emplacement de la porte doit éviter les motifs décoratifs sur la pièce ou les zones de concentration de contraintes (telles que les transitions aux coins arrondis). Les portes latérales ou portes ponctuelles conviennent mieux aux cavités à parois minces ou complexes. Conception du système d'éjection : les broches d'éjection ou les broches d'éjection doivent être uniformément réparties pour éviter la déformation des pièces ou le collage du moule. La hauteur de l'éjecteur doit correspondre à l'épaisseur de la pièce (par exemple, les zones à parois épaisses des pièces de type trophée nécessitent des temps d'éjection plus longs).

2. Conception du système auxiliaire

Système de contrôle de la température : les zones de contrôle de la température doivent être définies en fonction des propriétés du matériau (par exemple, l'ABS nécessite 210-250°C, le PP nécessite 180-220°C). La différence de température entre les zones à parois épaisses et à parois minces doit être maintenue à moins de 10°C pour éviter le retrait et la déformation.

Système de refroidissement : utilisez un refroidissement par circulation d'eau ou par air. Le temps de refroidissement doit être prolongé dans les zones à parois épaisses (30 à 60 secondes) et raccourci dans les zones à parois minces (15 à 30 secondes). La résistance du moule doit répondre aux exigences de refroidissement à haute pression (par exemple, les moules en acier peuvent résister à des pressions de refroidissement plus élevées).

3. Résistance et durée de vie du moule

La résistance du moule est essentielle pour garantir la qualité du moulage et la durée de vie du produit. La sélection des matériaux doit être basée sur la pression d'injection, le temps de maintien et la taille de la pièce (par exemple, la durée de vie d'un moule en acier doit être ≥ 50 000 cycles, tandis que les moules en aluminium conviennent à la production en petits lots). Les fissures induites par les contraintes thermiques doivent également être prises en compte. Le renforcement doit être obtenu par un renforcement des nervures ou un durcissement localisé.

II. Préparations clés avant le moulage (pour éviter les retouches)

1. Analyse de la structure du produit et de la transformabilité

Dimensions et précision : définissez les tolérances dimensionnelles critiques (IT11-IT13) et obtenez-les grâce à un usinage de moules de haute précision (comme l'ajustement des inserts). Les dimensions non critiques peuvent être assouplies pour réduire les coûts. Épaisseur de paroi et angle de dépouille : l'écart d'épaisseur de paroi doit être ≤ 10 %. Les zones trop épaisses nécessitent un renforcement ou des ajustements structurels. Les angles de dépouille doivent être conçus pour toutes les surfaces de moulage (≥3° pour les surfaces extérieures, ≥1° pour les surfaces non extérieures) afin d'éviter les dommages causés par les moisissures.

Congés de coin et transitions : les coins de la pièce en plastique doivent avoir un rayon ≥ 0,5 mm pour réduire la concentration des contraintes. L'arrondi simultané de la cavité du moule prolonge la durée de vie du moule.

2. Adaptation des propriétés matérielles

Les propriétés de retrait et d'écoulement des différents plastiques varient considérablement, ce qui nécessite des ajustements ciblés dans la conception des moules :

Type de matériau Conception du moule de retrait Points clés

L'ABS 0,5 % à 0,8 % nécessite un refroidissement uniforme pour éviter la déformation ; L'emplacement de la porte doit éviter les zones sujettes aux marques de soudure.

PP 1,5 % à 2,5 % permet un retrait plus important ; le système de refroidissement doit être amélioré pour éviter les traces d'évier.

PS 0,3 % à 0,5 % nécessite une épaisseur de paroi uniforme (3 à 8 mm) pour éviter les bulles d'air ; les pièces en plastique transparent nécessitent un moule hautement poli.

III. Contrôle des paramètres de processus (détermine l'efficacité et la qualité du moulage)

Type de paramètre Points clés

Pression et vitesse d'injection : les cavités complexes nécessitent une pression plus élevée (50-120 MPa) pour garantir un remplissage complet du moule ; la vitesse doit être ajustée par étapes (injection lente pour le remplissage, injection rapide pour maintenir la pression).

Le temps de séjour est généralement de 10 à 30 secondes, mais doit être prolongé jusqu'à plus de 30 secondes dans les zones à parois épaisses pour éviter les cavités de retrait ou les marques d'évier causées par le retrait dû au refroidissement.

Temps de refroidissement : 30 à 60 secondes dans les zones à parois épaisses et 15 à 30 secondes dans les zones à parois minces pour éviter les déformations dues aux grandes différences de température entre l'intérieur et l'extérieur. La vitesse de refroidissement des moules en acier peut être contrôlée entre 5 et 10 °C/min.

Force de serrage La force de serrage maximale de la machine de moulage par injection doit être adaptée pour empêcher le glissement du moule lors de la fermeture du moule (par exemple, la pression d'injection de l'ABS est élevée, nécessitant une force de serrage ≥ 800 tonnes).

IV. Précautions pendant le processus de moulage

Préchauffage du moule : augmenter la température du moule (50-80°C) peut réduire le collage du matériau et améliorer la finition de surface (en particulier pour les pièces en plastique transparent).

Séchage : Les matériaux hygroscopiques (tels que le PA) nécessitent un pré-séchage (80-100°C pendant 2 à 4 heures) pour éviter les défauts de porosité.

Adaptation des lots de production : la production à grande échelle nécessite des moules en acier et des équipements automatisés (tels qu'un pick-up robotisé) ; la production à petite échelle peut utiliser des moules en aluminium avec une assistance manuelle.

Optimisation du cycle : nettoyez régulièrement la vis pour éviter les résidus de matériau ; utilisez un système de canaux chauds pour minimiser les marques de soudure et réduire les déchets.

V. Inspection de la qualité et post-traitement

Détection des défauts : concentrez-vous sur la vérification des points courts (sous-remplissage), des bulles (inclusion d'air) et du gauchissement (refroidissement irrégulier). Les problèmes peuvent être localisés à l’aide d’un éclairage ou d’une machine à mesurer tridimensionnelle.

Calibrage dimensionnel : basé sur le taux de retrait du matériau (par exemple, le retrait de l'ABS est de 0,5 %).

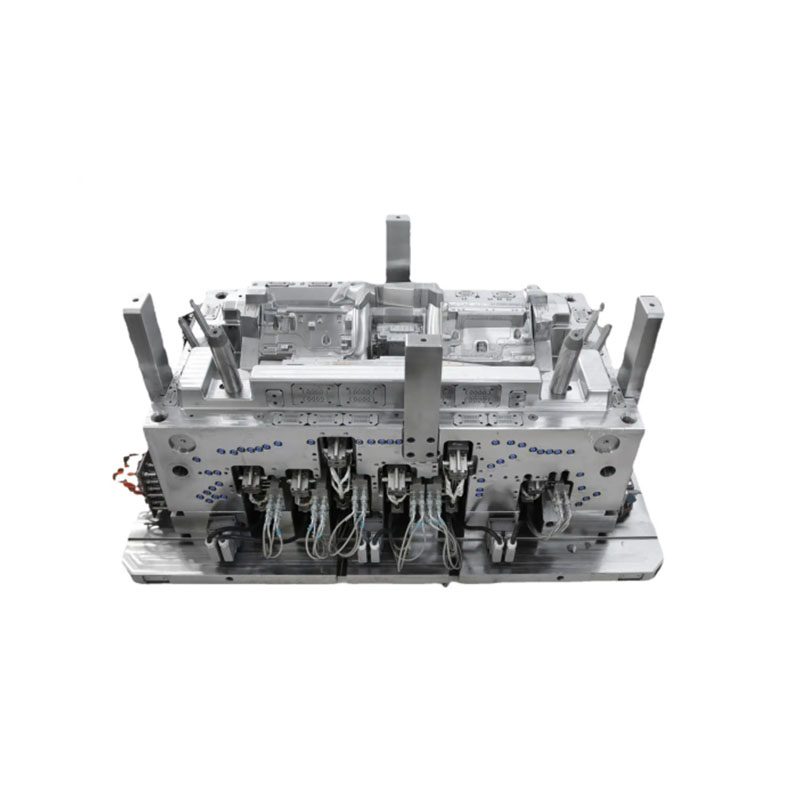

Nous sommes un fabricant de moulage de pièces de moulage par injection plastique, fournissant une fabrication de moulage de pièces de moulage par injection plastique de haute qualité. Tant que vous souhaitez personnaliser/développer des produits de moulage de pièces de moulage par injection plastique, vous pouvez nous trouver. Nous disposons d'une conception professionnelle de moules d'injection et d'une technologie de fabrication mature, vous offrant un service à guichet unique, de la conception de produits à la fabrication de moules en passant par la production de produits, l'emballage de produits et le transport de produits, nous pouvons vous aider dans chaque lien. Tant que vous venez chez nous, nous vous fournirons le service ultime et vous satisferons en termes de qualité des produits, de temps de production, de dialogue d'information, etc.

|

Nom du produit |

Moulage de tapis roulant |

|

Veuillez fournir |

2D, 3D, échantillons ou taille de les photos multi-angles |

|

Temps de moulage |

20-35 jours |

|

Temps de produit |

7-15 jours |

|

Précision du moule |

+/-0,01mm |

|

Durée de vie du moule |

50 à 100 millions de clichés |

|

Processus de production |

Dessins d'audit - analyse du flux de moule - validation de la conception - Matériaux personnalisés - traitement des moules - traitement des noyaux - usinage des électrodes - Système Runner transformation - transformation et approvisionnement des pièces - réception usinage - cavité procédé de traitement de surface - mode complexe Matrice - L'ensemble revêtement de surface du moule - Plaque de montage - échantillon de moule - test d'échantillon - envoi échantillons |

|

Cavité du moule |

Une cavité, plusieurs cavités ou identique différents produits doivent être fabriqués ensemble |

|

Matériau du moule |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Système de coureur |

Canaux chauds et canaux froids |

|

Matériau de base |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finition |

Piquer le mot, finition miroir, surface mate, stries |

|

Standard |

HASCO, DME ou dépendant de |

|

Technologie principale |

Fraisage, meulage, CNC, EDM, fil découpe, sculpture, EDM, tours, finition de surface, etc. |

|

Logiciel |

Temps de conception CAO, PRO-E, UG : 1 à 3 jours (circonstances normales) |

|

Matériau du produit |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HANCHES, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Système qualité |

ISO9001 : 2008 |

|

Établir le temps |

20 jours |

|

Équipement |

CNC, EDM, découpe Machine, machines en plastique, etc. moule de valise en plastique zhe jiang |

Fabrication de moules à injection plastique

Spécifications de moulage du plastique

Conception du moule :

Processus de transaction :

Test de moisissure :

Emballage du produit

Usine

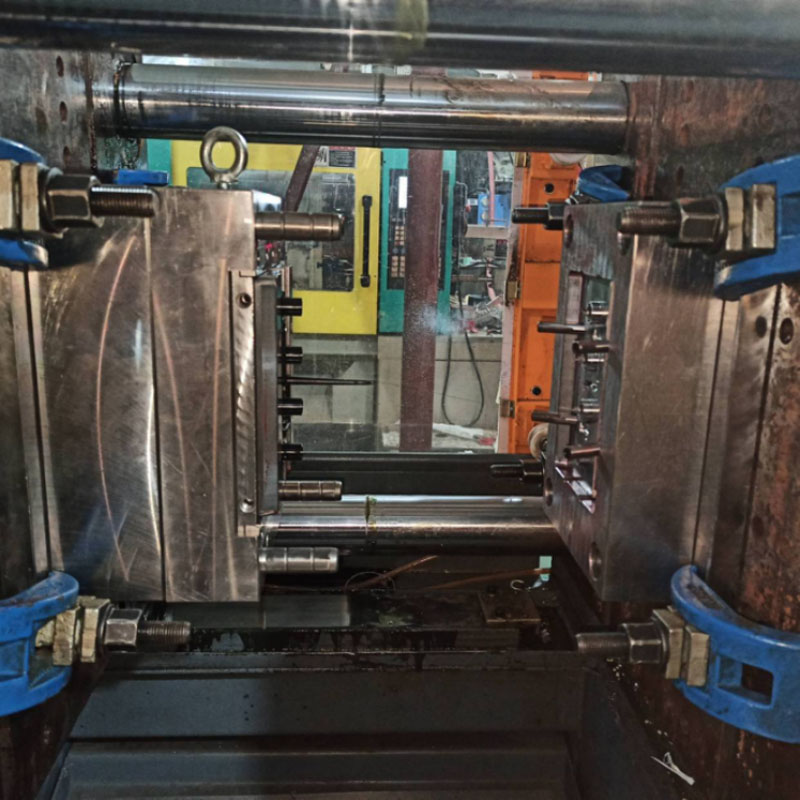

Nous sommes une usine de moules en plastique personnalisés. Notre usine est un fabricant de moules à injection plastique. nous avons 17 ans d'expérience dans les moules en plastique personnalisés professionnels et 10 ans d'expérience dans le commerce extérieur. Nous sommes un fournisseur de moules en plastique personnalisés. Nous pouvons fournir un service de moules en plastique personnalisé. Notre usine peut fabriquer des pièces en plastique moulées par injection et la qualité des produits vous satisfera.

Nous disposons de plus de 50 machines haut de gamme et de centaines d'ingénieurs et concepteurs. Nous pouvons fournir un service à guichet unique, depuis la conception du produit – la fabrication de moules – la production du produit – l’emballage du produit – le transport. Nous disposons d'une chaîne de production complète. Nous pouvons répondre à toutes vos exigences.

Services que nous proposons :

Service professionnel de moules personnalisés, conception et fabrication de moules en plastique. Production de produits en plastique, conception de produits, conception de moules, personnalisation de moules par soufflage, personnalisation de moules rotatifs, personnalisation de moules de moulage sous pression. Services d'impression 3D, services de fabrication CNC, emballage de produits, emballages personnalisés, services d'expédition.

Nous adhérons toujours aux principes de qualité et de respect du temps. Tout en fournissant aux clients des produits de la plus haute qualité, essayez de maximiser l’efficacité de la production et de réduire le temps de production. Nous sommes fiers de dire à chaque client que notre entreprise n'a perdu aucun client depuis sa création. S'il y a un problème avec le produit, nous chercherons activement une solution et assumerons la responsabilité jusqu'au bout.

FAQ

Q1 : Êtes-vous une société commerciale ou un fabricant ?

R : Nous sommes des fabricants.

Q2. Quand puis-je obtenir le devis ?

R: Nous citons généralement dans les 2 jours suivant la réception de votre demande.

Si vous êtes très urgent, veuillez nous appeler ou nous le dire dans votre e-mail afin que nous puissions d'abord vous proposer un devis.

Q3. Quel est le délai de livraison pour la moisissure ?

R : Tout dépend de la taille et de la complexité des produits. Normalement, le délai de livraison est de 25 jours.

Q4. Je n'ai pas de dessin 3D, comment dois-je démarrer le nouveau projet ?

R : Vous pouvez nous fournir un échantillon de moulage, nous vous aiderons à terminer la conception du dessin 3D.

Q5. Avant l'expédition, comment s'assurer de la qualité des produits ?

R : Si vous ne venez pas dans notre usine et que vous n'avez pas non plus de tiers pour l'inspection, nous serons votre inspecteur.

Nous vous fournirons une vidéo pour les détails du processus de production, notamment le rapport sur le processus, la structure de la taille des produits et les détails de la surface, les détails de l'emballage, etc.

Q6. Quelles sont vos conditions de paiement ?

R : Paiement du moule : dépôt de 40 % par T/T à l'avance, 30 % du deuxième paiement du moule avant d'envoyer les premiers échantillons d'essai, solde du moule de 30 % après avoir accepté les échantillons finaux.

B : Paiement de production : dépôt de 50 % à l’avance, 50 % avant d’envoyer les marchandises finales.

Q7 : Comment faites-vous pour que nos relations commerciales soient durables et bonnes ?

R : 1. Nous maintenons une bonne qualité et des prix compétitifs pour garantir à nos clients des produits de la meilleure qualité.

2. Nous respectons chaque client comme notre ami et nous faisons sincèrement des affaires et nous lions d'amitié avec eux, peu importe d'où ils viennent.