- Service de personnalisation de base

- Soins de santé

- Appareils et instruments électroniques

- Moules pour fournitures maternelles et infantiles

- Sports récréatifs

- Art d'ameublement

- Accessoires automobiles

- Transport et entreposage

- Luminaires

- Matériel de construction

- Produit d'emballage

- Éducation et laboratoires

- Vêtements Bagages Accessoires

- Produits d'entretien et de nettoyage

- Agriculture et foresterie

- Équipement mécanique

- Fournitures pour animaux de compagnie

- Ustensiles de cuisine

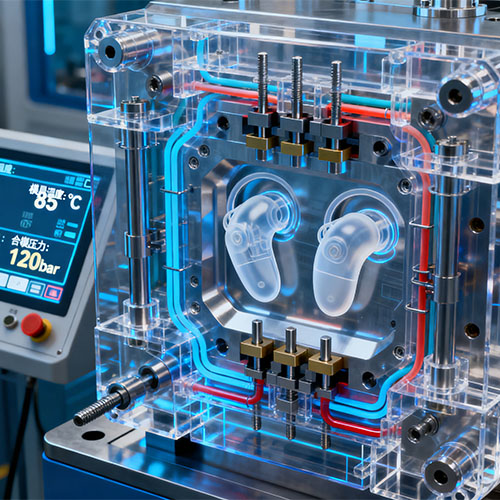

Moulage d'aide auditive par injection plastique

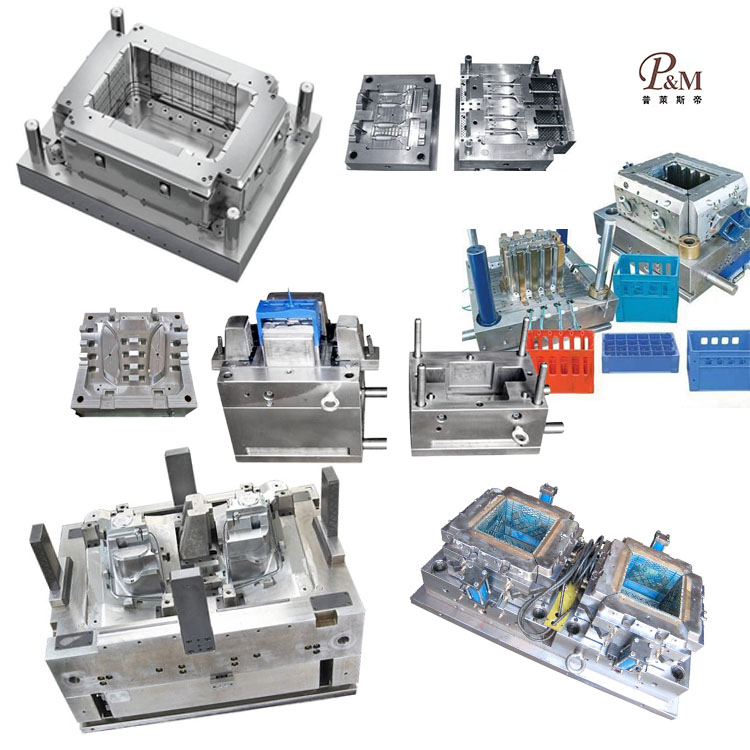

Pour le moulage d'appareils auditifs par injection plastique, Ningbo (P&M) Plastic Metal Products Co., Ltd. possède 18 ans de technologie de fabrication de moules et 10 ans d'expérience à l'exportation. Nous fournissons des services professionnels de moules personnalisés à guichet unique et sommes un fabricant professionnel de moules en plastique. Nous pouvons utiliser le moulage par injection, le moulage par soufflage, le moulage sous pression et le moulage par rotation.

envoyer une demande

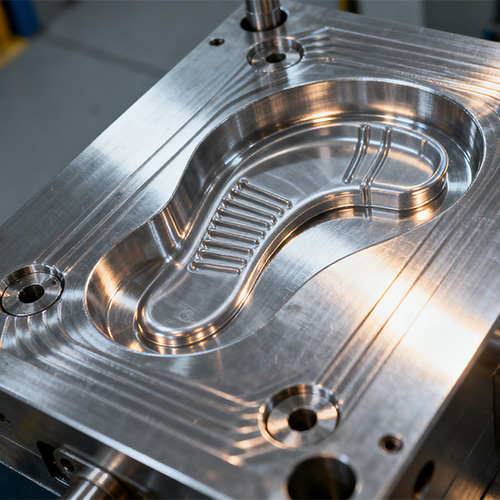

Le moulage par injection de plastique d'appareils auditifs est une technique de traitement du plastique dans laquelle une matière plastique fondue est injectée sous haute pression dans une cavité conçue avec précision d'un moule d'appareil auditif. Une fois le plastique refroidi et solidifié, le moule est ouvert pour retirer les composants de l’aide auditive. Grâce à ce processus, il est possible de produire des composants en plastique d’aides auditives ayant exactement la même forme que la cavité du moule.

Présentation du moulage d'appareils auditifs par injection plastique P&M

Caractéristiques principales :

Haute précision : les aides auditives sont de taille compacte et possèdent des structures internes complexes, nécessitant une précision dimensionnelle extrêmement élevée des composants. Le moulage par injection de plastique peut contrôler avec précision la taille et la forme des produits, répondant ainsi aux exigences de haute précision des composants d'aides auditives, telles que le contrôle des tolérances dimensionnelles des composants dans une très petite plage.

Capacité de formation de structures complexes : il peut fabriquer des composants d'aide auditive avec des formes géométriques complexes, telles que des coques qui épousent la forme du conduit auditif humain et des structures acoustiques fines à l'intérieur, difficiles à réaliser avec d'autres processus de formage.

Efficacité de production élevée : convient à la production à grande échelle, capable de produire un grand nombre de composants d'aides auditives en peu de temps grâce à des opérations automatisées, réduisant ainsi les coûts de production.

Large adaptabilité des matériaux : plusieurs types de matières plastiques peuvent être utilisés, tels que le polypropylène (PP), le polyoxyméthylène (POM), la résine ABS, etc. Différents matériaux ont des propriétés différentes, qui peuvent répondre aux exigences des composants d'aides auditives en termes de résistance, de ténacité, de résistance à la corrosion, de performances acoustiques, etc.

Bonne qualité de surface : les pièces moulées ont une surface lisse, ce qui peut réduire les étapes de traitement ultérieures et contribuer également à améliorer le confort et la qualité de l'apparence des aides auditives.

Processus de production :

Préparation des matières premières : sélectionnez des matières plastiques adaptées aux exigences de performance des composants des aides auditives et séchez-les pour éliminer l'humidité et autres substances volatiles des matériaux, évitant ainsi les bulles et les défauts pendant le processus de moulage.

Fusion : les particules de plastique sèches sont introduites dans le corps de la machine de moulage par injection via une trémie et sont fondues à l'état fondu en chauffant le corps et en faisant tourner la vis.

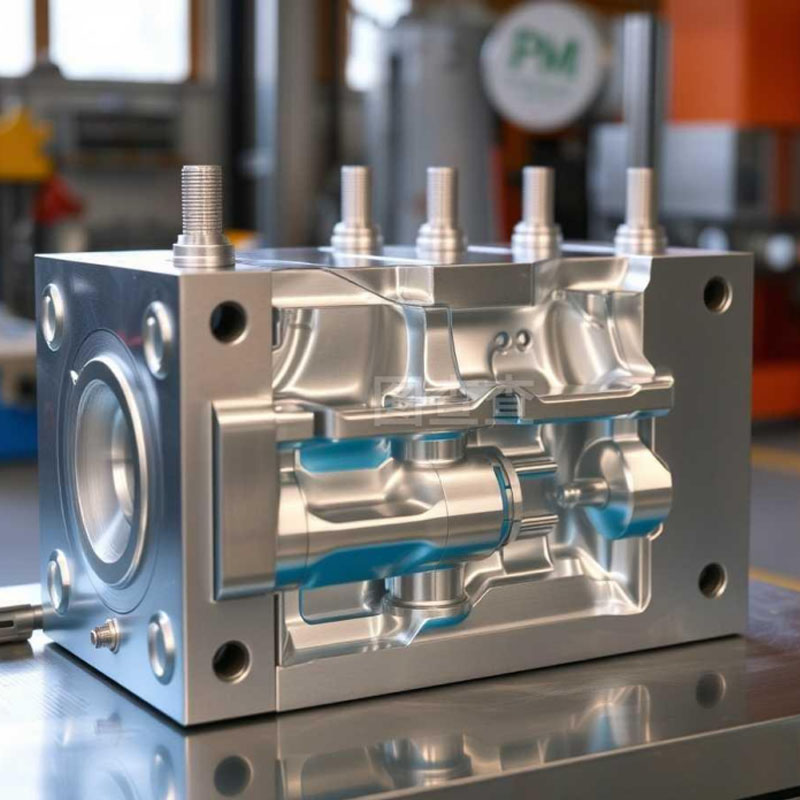

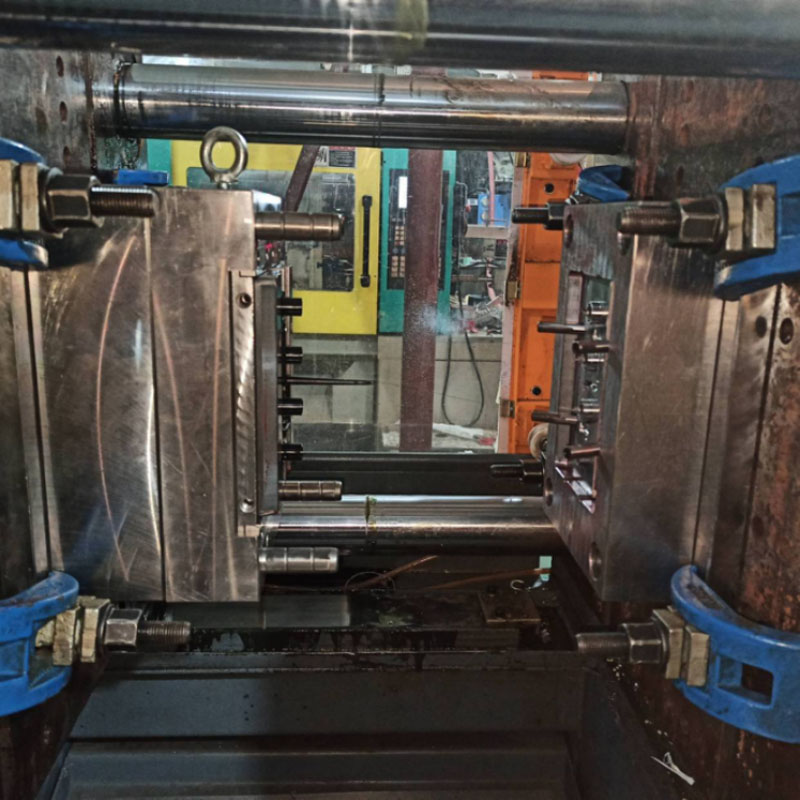

Injection : lorsque le plastique fondu atteint la température et la pression prédéterminées, la vis ou le piston de la machine de moulage par injection injecte le plastique fondu dans la cavité fermée du moule à haute ou basse vitesse à travers la buse.

Maintien de la pression : après avoir rempli la cavité du moule avec du plastique, continuez à maintenir une certaine pression pour compacter la masse fondue, augmentez la densité du plastique, assurez-vous que le plastique remplit complètement tous les coins du moule et réduisez le retrait et la déformation du produit.

Refroidissement : Après l'étape de maintien de la pression, maintenez le moule fermé et laissez le plastique refroidir et se solidifier dans le moule jusqu'à ce qu'il devienne suffisamment dur pour retirer le produit. Le temps de refroidissement dépend de facteurs tels que le type de plastique, la taille et l'épaisseur des composants.

Ouverture et retrait du moule : une fois le produit en plastique refroidi et solidifié, le moule est ouvert et les composants de l'aide auditive sont retirés du moule à l'aide d'un bras robotique automatique ou d'autres outils manuels.

Traitement de suivi : éliminez les éventuelles carottes et bavures sur le produit, inspectez la taille, l'apparence et les performances du produit pour vous assurer qu'il répond aux exigences de qualité. Selon les besoins, certains post-traitements peuvent également être effectués, comme le traitement de surface, l'impression, etc.

Moulage d'aide auditive par injection plastique P&M (spécification)

|

Nom du moule |

Moulage d'aide auditive par injection plastique |

|

Nous promettons |

Tous centrés sur le client, jamais pour le profit à court terme et vendant des avantages à long terme |

|

Nous produisons |

Moule, prototype, moulage par injection, assemblage de produits, impression de surface, pulvérisation de l'intégration de surface |

|

Veuillez fournir |

2D, 3D, échantillons ou taille des images multi-angles |

|

Temps de moulage |

Environ 25 jours ouvrables |

|

Temps de produit |

7-15 jours |

|

Précision de la mode |

±0,1mm |

|

Durée de vie du moule |

50 à 100 millions de clichés |

|

Processus de production |

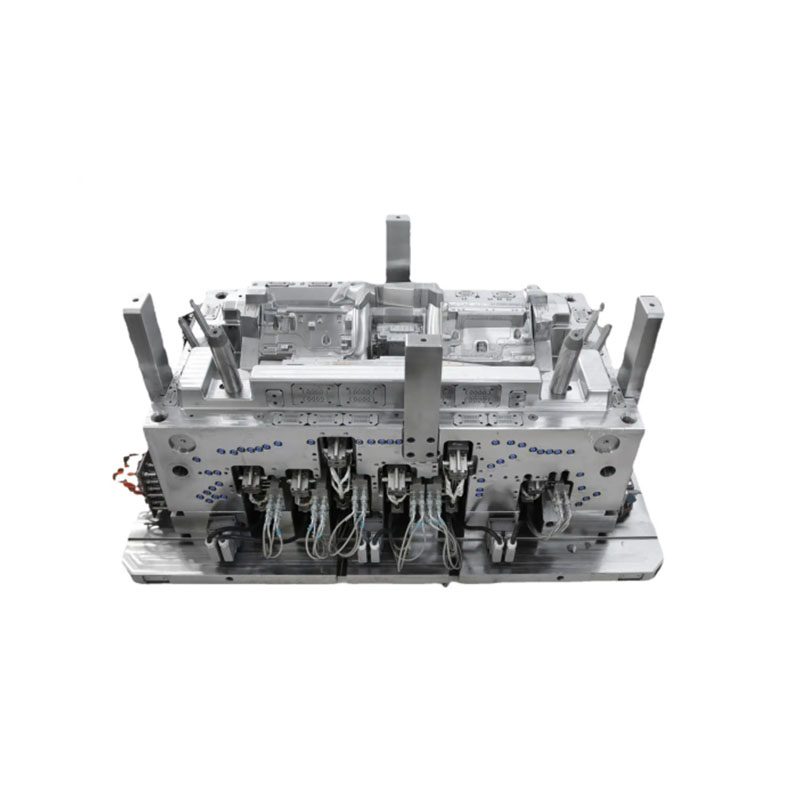

Dessins d'audit - analyse du flux de moule - validation de la conception - matériaux personnalisés - traitement des moules - traitement des noyaux - usinage des électrodes - traitement du système de glissières - traitement et approvisionnement des pièces - acceptation de l'usinage - processus de traitement de surface des cavités - mode complexe Matrice - Revêtement de la surface entière du moule - Plaque de montage - échantillon de moule - test d'échantillon - envoi d'échantillons |

|

Cavité du moule |

Une cavité, plusieurs cavités ou des produits identiques et différents peuvent être fabriqués ensemble |

|

Matériau du moule |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Système de coureur |

Canaux chauds et canaux froids |

|

Matériau de base |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finition |

Piquage du mot, finition miroir, surface mate, stries |

|

Standard |

HASCO, DME ou dépendant de |

|

Une technologie élancée |

Fraisage, meulage, CNC, EDM, coupe de fil, sculpture, EDM, tours, finition de surface, etc. |

|

Logiciel |

Délai de conception CAD, PRO-E, UG : 1 à 3 jours (circonstances normales) |

|

Matériau du produit |

Matières premières plastiques de qualité alimentaire |

|

Origine |

Fabriqué en Chine |

Fonctionnalité et application de moulage d'aides auditives par injection plastique P&M

Boîtiers d'aides auditives : les boîtiers de différents types d'aides auditives, notamment dans l'oreille (ITE), dans l'oreille (ITC) et derrière l'oreille (BTE), peuvent être fabriqués par moulage par injection de plastique pour offrir une expérience de port confortable et de bonnes performances de protection.

Les composants internes, tels que le bouton de réglage, le compartiment à piles et la cavité acoustique de l'aide auditive, peuvent également être produits à l'aide de la technologie de moulage par injection plastique. Ces composants jouent un rôle important dans la fonctionnalité et le confort de l'aide auditive.

Accessoires personnalisés : avec la demande croissante de personnalisation, le moulage par injection plastique peut produire des accessoires pour aides auditives personnalisés en fonction de la forme du conduit auditif du patient et d'autres caractéristiques personnalisées, améliorant ainsi le confort et l'effet acoustique du port.

Processus de personnalisation

Usine et à propos de nous

NingBo Plastic Metal Product Co., Ltd (P&M) est située à Yuyao, la soi-disant Mold City, Plastic Kingdom, à la pointe sud du pont de la baie de Hangzhou, au nord de Shanghai, à l'est du port de Ningbo, double ligne étroite de la route nationale 329 sur le trafic terrestre, maritime et aérien dans un réseau pour faciliter le transport.

Grâce à sa force technique abondante, ses méthodes de gestion scientifiques et son bon service après-vente, ce produit est profondément fiable et bien accueilli par les clients du monde entier. P&M possède un système amélioré de développement et de production, pour réaliser la conception de moules, la fabrication de produits en plastique et la production automatique. Nos principaux produits sont la conception et la fabrication de moules en plastique, de produits en plastique et de produits métalliques. 90 % des produits de notre entreprise sont exportés vers l’Amérique, l’Europe, l’Allemagne, le Japon, l’Australie, etc. Depuis de nombreuses années, l’entreprise s’est engagée dans la recherche de matières premières. La société possède sa propre marque et des dizaines de brevets, offrant un support technique plus pratique pour la fabrication de moules et la production de produits. P&M a démarré son activité nationale à partir de 2008, sous le nom de Shundi Mold Factory. Et a ouvert le marché international à partir de 2014. Nous adhérons toujours aux principes de qualité d'abord et de temps d'abord. Tout en fournissant aux clients des produits de la plus haute qualité, essayez de maximiser l’efficacité de la production et de réduire le temps de production. Nous sommes fiers de dire à chaque client que notre entreprise n'a perdu aucun client depuis sa création. S'il y a un problème avec le produit, nous chercherons activement une solution et assumerons la responsabilité jusqu'au bout.

P&M adhère à la qualité de vie orientée vers le marché et se concentre sur un service de qualité et le développement continu de nouveaux produits, déterminé à établir une meilleure image d'entreprise, et nos amis au pays et à l'étranger pour réaliser un large éventail d'échanges commerciaux et de coopération, créer brillant.

Emballage

Conditionnement selon vos besoins

1. Par avion, la livraison prend 3 à 7 jours.

Les marchandises peuvent être expédiées par DHL, Fedex, UPS.

2. Par mer, le délai de livraison dépend de votre port.

Vers les pays d'Asie du Sud-Est, cela prend environ 5 à 12 jours.

Pour les pays du Moyen-Orient, cela prend environ 18 à 25 jours.

Vers les pays européens, cela prend environ 20 à 28 jours.

Vers les pays américains, cela prend environ 28 à 35 jours.

L'arrivée en Australie prend environ 10 à 15 jours.

Vers les pays africains, cela prend environ 30 à 35 jours.

Les pièces de vélo P&M, centrées sur les enfants, équilibrent sécurité, santé et plaisir, dans le but d'ajouter une couleur vive à la belle enfance des enfants. Nous sommes impatients de travailler avec vous pour servir nos enfants.

Le chemin de la croissance d'un enfant est pavé de briques et de tuiles.

FAQ

1.Qui sommes-nous ?

Nous sommes basés dans le Zhejiang, en Chine, à partir de 2014, vendons en Amérique du Nord (30,00 %), en Europe du Sud (10,00 %), en Europe du Nord (10,00 %), en Amérique centrale (10,00 %), en Europe de l'Ouest (10,00 %), au Moyen-Orient (10,00 %), en Europe de l'Est (10,00 %), en Amérique du Sud (10,00 %). Il y a au total environ 51 à 100 personnes dans notre bureau.

2.Comment pouvons-nous garantir la qualité ?

Toujours un échantillon de pré-production avant la production en série ;

Toujours inspection finale avant expédition ;

3. Que pouvez-vous acheter chez nous ?

Moule, produit en plastique, produit métallique, produit dentaire, usinage CNC.

4.Pourquoi devriez-vous acheter chez nous et non chez d'autres fournisseurs ?

Nous fabriquons principalement toutes sortes d'outils et de produits de conception 3D, d'impression 3D et de moules métalliques en plastique. Nous avons notre propre ingénieur et usine. Approvisionnement unique : conception 3D - impression 3D - fabrication de moules - injection plastique.

5.Quels services pouvons-nous fournir ?

Conditions de livraison acceptées : FOB, CFR, CIF, EXW, FCA, DDP, DDU ;

Devise de paiement acceptée : USD, EUR ;

Type de paiement accepté : T/T, L/C, PayPal, Western Union, Escrow ;

Langue parlée : anglais, chinois, espagnol, français, russe.

6.Quelles sont les caractéristiques de votre service ?

1. Votre demande relative à nos produits ou prix recevra une réponse dans les 24 heures.

2. Un personnel bien formé et expérimenté pour répondre à toutes vos demandes dans un anglais courant.

3. Offrir le support nécessaire pour résoudre le problème pendant la période de candidature ou de vente.

4. Prix compétitifs basés sur la même qualité.

5. Garantir la qualité des échantillons identique à celle de la production de masse.