- Service de personnalisation de base

- Soins de santé

- Appareils et instruments électroniques

- Moules pour fournitures maternelles et infantiles

- Sports récréatifs

- Art d'ameublement

- Accessoires automobiles

- Transport et entreposage

- Luminaires

- Matériel de construction

- Produit d'emballage

- Éducation et laboratoires

- Vêtements Bagages Accessoires

- Produits d'entretien et de nettoyage

- Agriculture et foresterie

- Équipement mécanique

- Fournitures pour animaux de compagnie

- Ustensiles de cuisine

Moulage de pièces de berceau en plastique

Ningbo (P&M) Plastic Metal Products Co., Ltd. possède 17 ans d'expérience dans la technologie de fabrication de moules et peut personnaliser le moulage de pièces de berceau en plastique. Nous fournissons des services professionnels de moulage de pièces de berceau en plastique personnalisés et nous sommes un fabricant professionnel de moulage de pièces de berceau en plastique. Nous avons une expérience suffisante dans la sélection des matières premières des produits et des matériaux de moulage. Dans le processus de personnalisation du moulage de pièces de berceau en plastique, notre usine peut fournir un service à guichet unique. Nous disposons de capacités de conception et de production liées au moulage de pièces de berceau en plastique, telles que : la conception CAO, la fabrication de moules, le moulage par injection, la production de produits en plastique, l'assemblage et d'autres technologies.

envoyer une demande

De plus, notre société a établi des relations de coopération avec des fournisseurs de matières premières plastiques, des imprimeurs, etc. pour garantir l'approvisionnement en matières premières et la qualité d'impression. Grâce à notre riche expérience et à notre chaîne d’approvisionnement parfaite, notre société peut fournir à ses clients des produits de moulage de pièces de berceau en plastique personnalisés de haute qualité pour répondre à leurs besoins spécifiques. Dans le même temps, nous avons 10 ans d'expérience professionnelle dans les services de commerce extérieur, comprenons le processus du commerce extérieur et servons mieux nos clients. Pour les produits de moulage de pièces de berceau en plastique, nous pouvons fabriquer les pièces en plastique correspondantes, principalement au moyen de moules à injection.

Les pièces de berceau sont directement liées à la sécurité des nourrissons et des jeunes enfants, c'est pourquoi leur processus de production répond à des exigences extrêmement élevées en matière de sécurité, de protection de l'environnement et de cohérence de la qualité. L'ensemble du processus est basé sur le processus général de moulage par injection et est soumis à des normes de contrôle plus strictes.

Voici le processus de formage détaillé :

Phase un : conformité et conception en matière de sécurité

C’est la base de tout travail et c’est plus crucial que les produits ordinaires.

Confirmation des normes de sécurité : Tout d'abord, il est nécessaire de définir clairement les normes de sécurité pour les berceaux sur le marché cible (comme la Chine GB, les États-Unis ASTM F1169, l'Union européenne EN 716, etc.). Ces normes comportent des réglementations obligatoires sur les propriétés mécaniques et physiques (résistance, durabilité), le caractère ignifuge et la teneur en substances chimiques (telles que les phtalates, les métaux lourds) des pièces.

Sélection des matériaux

Matériau préféré : Il doit s'agir de plastique de qualité alimentaire ou médicale, tel que le PP (polypropylène), le HDPE (polyéthylène haute densité). Ces matériaux sont non toxiques, inodores, chimiquement stables, résistants aux chocs et faciles à nettoyer.

Exigences de base : seuls des matériaux neufs doivent être utilisés. L'utilisation de matériaux recyclés ou de déchets d'origine inconnue est strictement interdite. Les fournisseurs de matières premières sont tenus de fournir les certifications de sécurité alimentaire pertinentes (telles que FDA, LFGB) et les certificats de matériaux.

Conception de produits et de moules

Structure de sécurité : lors de la conception, évitez les arêtes vives et les points susceptibles de provoquer des pincements ou des rayures. Tous les coins et bords doivent être arrondis.

Résistance structurelle : assurez la résistance des composants porteurs tels que les garde-corps et les plaques d'assise grâce à une conception raisonnable de nervures de renforcement, et simulez les conditions de force grâce à l'analyse CAE.

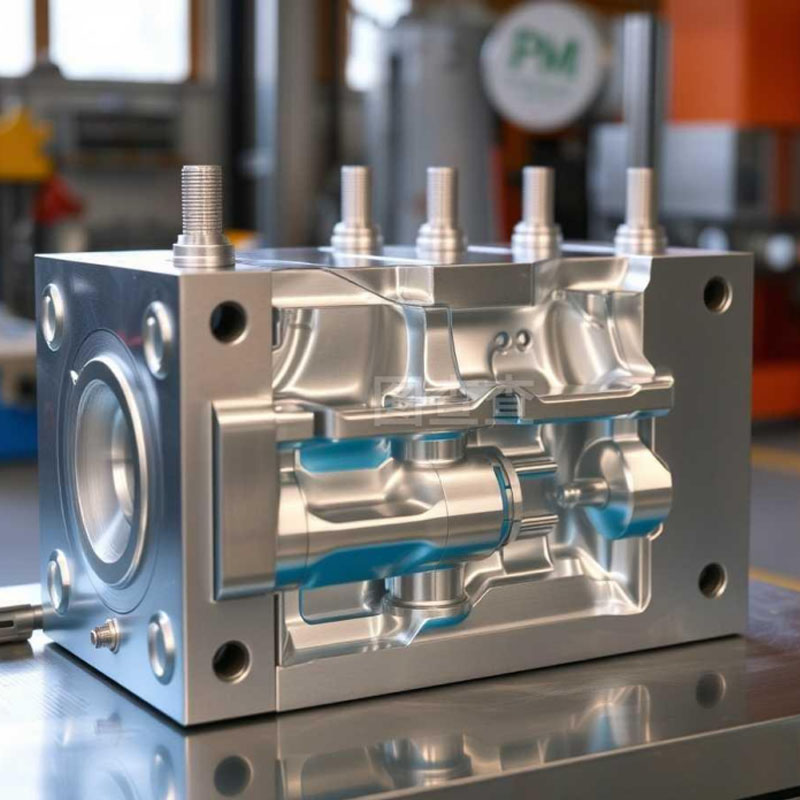

Conception du moule : La conception des systèmes d’alimentation, de refroidissement et d’échappement du moule doit viser à minimiser au maximum les défauts. L'acier des moules doit être de haute qualité pour garantir la stabilité de la production à long terme et la douceur des surfaces des pièces, et pour empêcher l'accumulation de saleté et de crasse.

Phase deux : préparations de pré-production strictes

Prétraitement des matières premières

Séchage strict des matériaux : même les nouveaux matériaux doivent être séchés strictement conformément aux recommandations du fournisseur de matériaux (par exemple, le PP doit être séché à 80-100 ℃ pendant 2-3 heures) pour éliminer les traces d'humidité et empêcher le produit de développer des bulles ou des stries argentées.

Baril spécialisé : L'équipement doit être dédié ou soigneusement nettoyé pour éviter toute contamination par des matières premières de différentes couleurs ou types.

Préparation des équipements et de l'environnement

Nettoyage de la machine de moulage par injection : assurez-vous que le cylindre et la vis de la machine de moulage par injection sont extrêmement propres, exempts de tout matériau résiduel de la production précédente.

Salle blanche : L'environnement de production est préférable pour répondre aux normes d'un atelier sans poussière afin d'empêcher la poussière de se déposer sur la surface du produit.

Phase trois : processus de moulage par injection de noyau

Cette étape est similaire au processus général, mais le contrôle des paramètres est plus précis.

Alimentation : introduisez les matières premières pures séchées dans la trémie de la machine de moulage par injection.

Plastification : les particules solides sont transformées à l’état fondu par chauffage et cisaillement par vis. Le contrôle de la température doit être précis pour éviter la dégradation des matériaux due à des températures trop élevées.

Injection et maintien de la pression : le plastique fondu est injecté dans la cavité du moule et soumis à une pression suffisante pour empêcher le retrait du produit et assurer la stabilité dimensionnelle et la compacité structurelle.

Refroidissement et ouverture du moule : Après refroidissement et prise dans le moule, le moule est ouvert.

Ramassage automatisé : utilisez des bras mécaniques pour ramasser les articles afin d'éviter la contamination du produit ou les rayures causées par un contact manuel.

Phase quatre : post-traitement et traitement secondaire

Retrait de la porte : retirez le matériau de la carotte de la pièce. Après le retrait, il faut s'assurer qu'il n'y a pas de bavures ou d'arêtes vives. Habituellement, des accessoires ou des équipements spéciaux sont nécessaires pour le parage.

Assemblage nécessaire : Si le berceau est composé de plusieurs pièces en plastique, une soudure par ultrasons ou un assemblage mécanique par encliquetage peuvent être effectués. Le soudage doit garantir la solidité et la zone de soudage doit être lisse et sans angles vifs.

Phase cinq : Inspection complète de la qualité (extrêmement importante !) »

Il s'agit du lien principal permettant d'assurer la sécurité du berceau, impliquant généralement une inspection en ligne et des contrôles ponctuels hors ligne.

Inspection de la première pièce : après le démarrage de chaque équipe ou le changement de moule/matériau, effectuez une mesure et une inspection complètes des produits à partir des premiers moules produits.

Inspection en ligne : les inspecteurs de la qualité prélèvent régulièrement (par exemple toutes les heures) les produits de la chaîne de production pour inspection.

Contenu du contrôle

Inspection de l'apparence : si la surface est lisse, si la couleur est uniforme et s'il y a des défauts tels que retrait, bulles, rayures, taches et bavures.

Contrôle dimensionnel : des outils tels que des pieds à coulisse et des machines à mesurer à trois coordonnées sont utilisés. Les dimensions critiques doivent être conformes à 100 % aux tolérances des dessins.

Inspection fonctionnelle : vérifiez si les clips, les pièces coulissantes, etc. sont assemblés sans problème et fonctionnent normalement.

Inspection de sécurité spéciale

Test de pointe et de bord pointus : utilisez des instruments professionnels (tels que des testeurs de pointes et de bords pointus) pour inspecter toutes les pièces accessibles.

Test de petits composants : simulez un enfant qui tire pour garantir qu'aucun petit composant ne tombe et éviter tout risque d'étouffement.

Tests de résistance : effectuez régulièrement des tests de résistance, d'impact et de durabilité sur les produits (par exemple, en simulant des enfants sautant et secouant les garde-corps à plusieurs reprises).

Traçabilité : chaque lot de produits et même de pièces doit avoir des étiquettes traçables (telles que des codes de date, des numéros de lot), afin qu'en cas de problème, les matières premières, les machines de production et les équipes puissent être rapidement retracées.

Phase 6 : Emballage et entreposage

Nettoyage : Les pièces devront peut-être être nettoyées avant l'emballage pour éliminer la poussière adsorbée par l'électricité statique.

Emballage individuel : chaque pièce importante est généralement emballée individuellement dans un sac PE ou du papier bulle pour éviter les rayures pendant le transport.

Marquage et entreposage : Le nom du produit, le numéro de pièce, la date de production, le matériau et d'autres informations doivent être clairement marqués sur la boîte d'emballage. Les produits qualifiés doivent être stockés pour l'expédition.

Nous sommes un fabricant de moulage de pièces de berceau en plastique, fournissant une fabrication de moulage de pièces de berceau en plastique de haute qualité. Tant que vous souhaitez personnaliser/développer des produits de moulage de pièces de berceau en plastique, vous pouvez nous trouver. Nous disposons d'une conception professionnelle de moules d'injection et d'une technologie de fabrication mature, vous offrant un service à guichet unique, de la conception de produits à la fabrication de moules en passant par la production de produits, l'emballage de produits et le transport de produits, nous pouvons vous aider dans chaque lien. Tant que vous venez chez nous, nous vous fournirons le service ultime et vous satisferons en termes de qualité des produits, de temps de production, de dialogue d'information, etc.

|

Nom du produit |

Moulage de tapis roulant |

|

Veuillez fournir |

2D, 3D, échantillons ou taille de les photos multi-angles |

|

Temps de moulage |

20-35 jours |

|

Temps de produit |

7-15 jours |

|

Précision du moule |

+/-0,01mm |

|

Durée de vie du moule |

50 à 100 millions de clichés |

|

Processus de production |

Dessins d'audit - analyse du flux de moule - validation de la conception - Matériaux personnalisés - traitement des moules - traitement des noyaux - usinage des électrodes - Système Runner transformation - transformation et approvisionnement des pièces - réception usinage - cavité procédé de traitement de surface - mode complexe Matrice - L'ensemble revêtement de surface du moule - Plaque de montage - échantillon de moule - test d'échantillon - envoi échantillons |

|

Cavité du moule |

Une cavité, plusieurs cavités ou identique différents produits doivent être fabriqués ensemble |

|

Matériau du moule |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Système de coureur |

Canaux chauds et canaux froids |

|

Matériau de base |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finition |

Piquer le mot, finition miroir, surface mate, stries |

|

Standard |

HASCO, DME ou dépendant de |

|

Technologie principale |

Fraisage, meulage, CNC, EDM, fil découpe, sculpture, EDM, tours, finition de surface, etc. |

|

Logiciel |

Temps de conception CAO, PRO-E, UG : 1 à 3 jours (circonstances normales) |

|

Matériau du produit |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HANCHES, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Système qualité |

ISO9001 : 2008 |

|

Établir le temps |

20 jours |

|

Équipement |

CNC, EDM, découpe Machine, machines en plastique, etc. moule de valise en plastique zhe jiang |

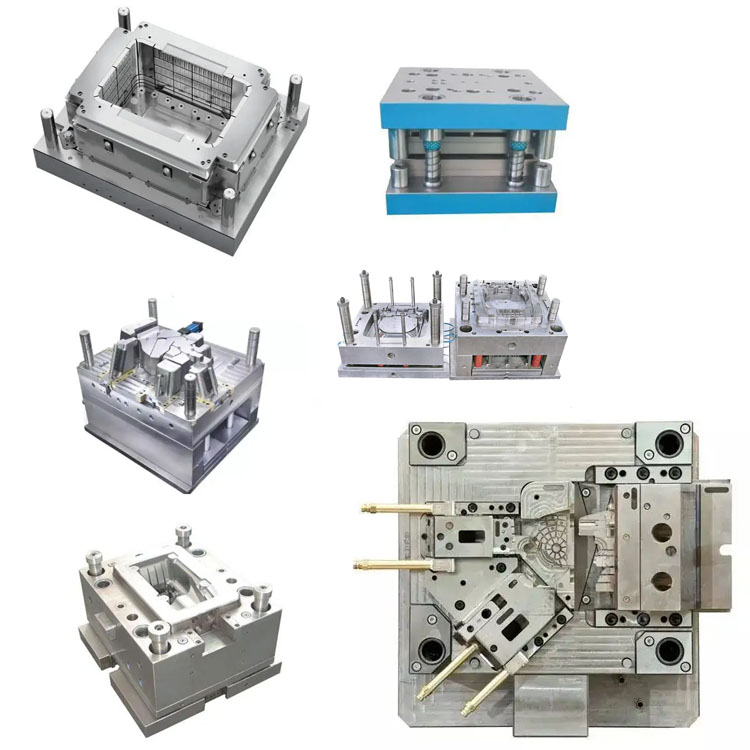

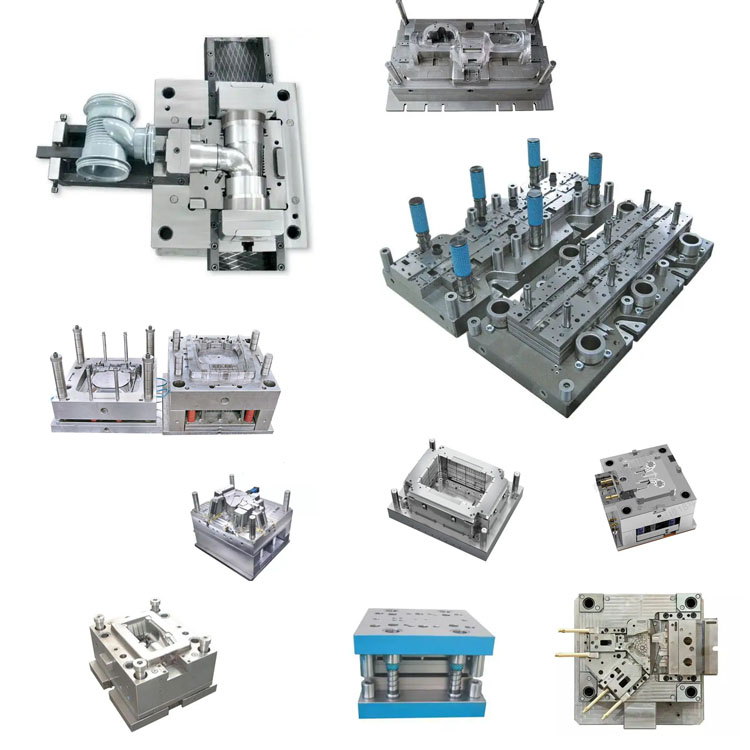

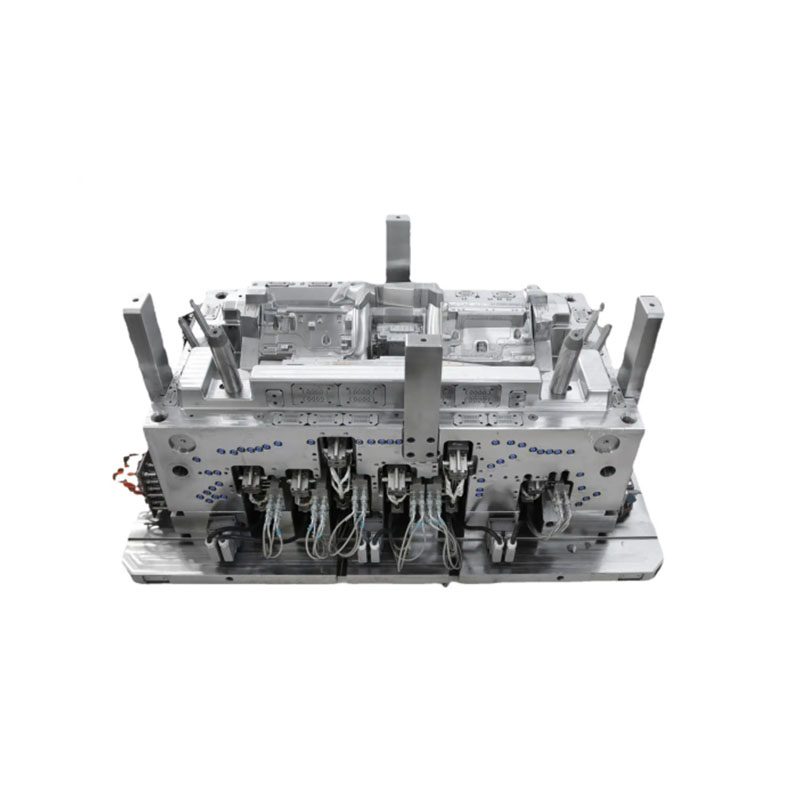

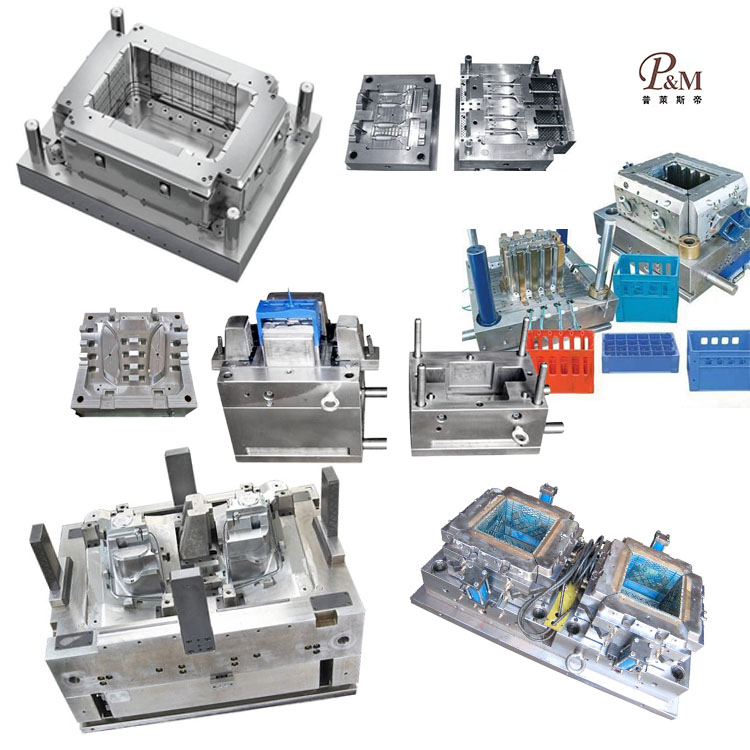

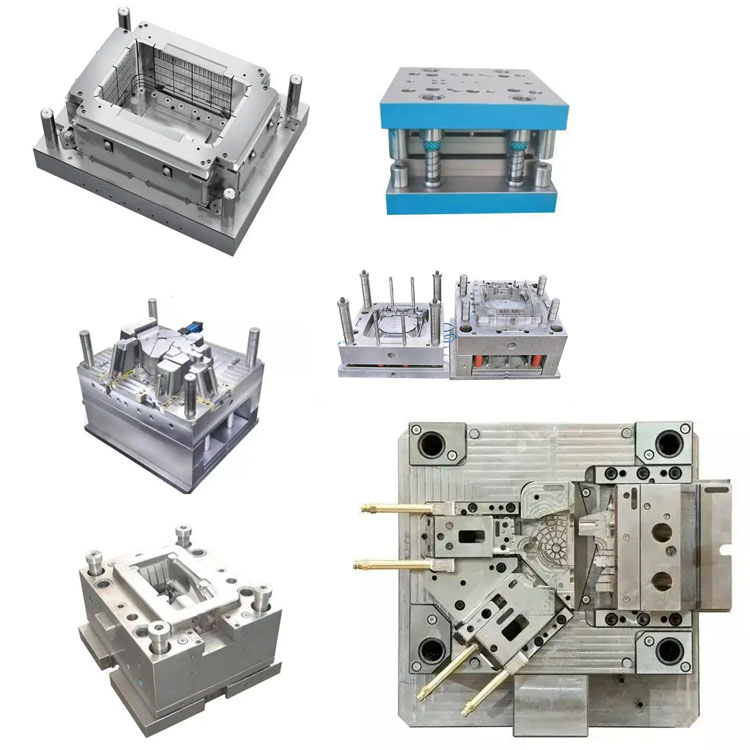

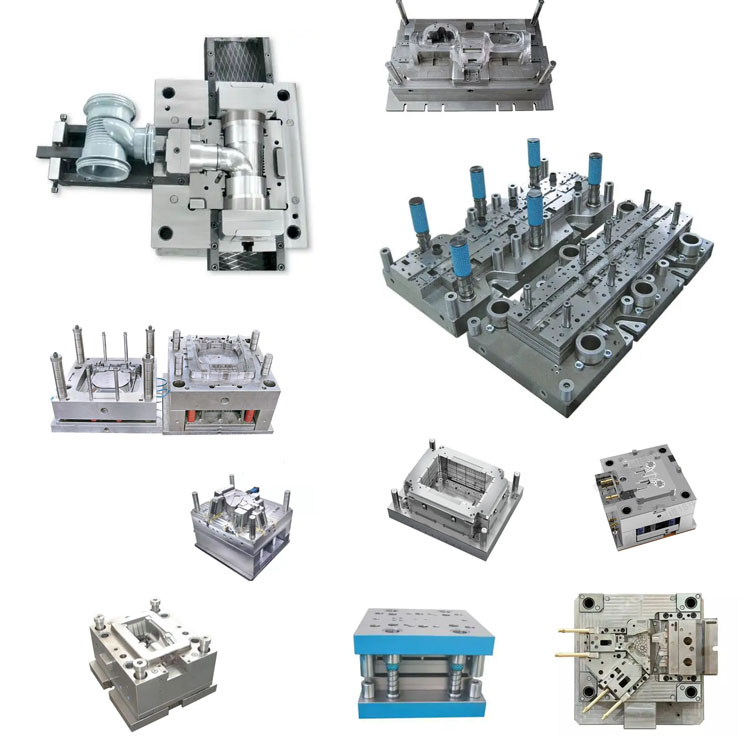

Fabrication de moules à injection plastique

Spécifications de moulage du plastique

Conception du moule :

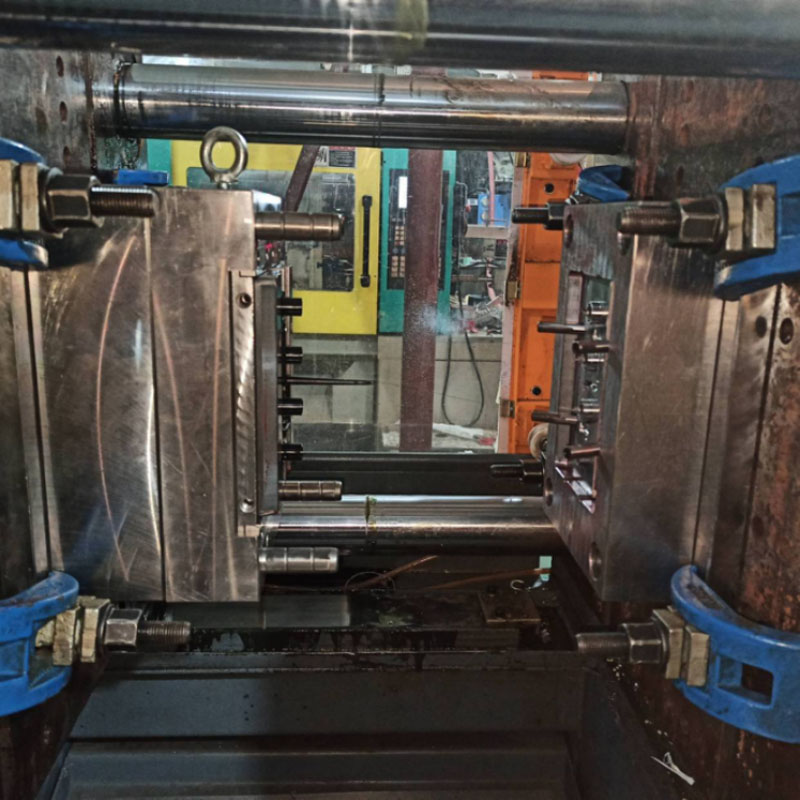

Processus de transaction :

Test de moisissure :

Emballage du produit

Usine

Nous sommes une usine de moules en plastique personnalisés. Notre usine est un fabricant de moules à injection plastique. nous avons 17 ans d'expérience dans les moules en plastique personnalisés professionnels et 10 ans d'expérience dans le commerce extérieur. Nous sommes un fournisseur de moules en plastique personnalisés. Nous pouvons fournir un service de moules en plastique personnalisé. Notre usine peut fabriquer des pièces en plastique moulées par injection et la qualité des produits vous satisfera.

Nous disposons de plus de 50 machines haut de gamme et de centaines d'ingénieurs et concepteurs. Nous pouvons fournir un service à guichet unique, depuis la conception du produit – la fabrication de moules – la production du produit – l’emballage du produit – le transport. Nous disposons d'une chaîne de production complète. Nous pouvons répondre à toutes vos exigences.

Services que nous proposons :

Service professionnel de moules personnalisés, conception et fabrication de moules en plastique. Production de produits en plastique, conception de produits, conception de moules, personnalisation de moules par soufflage, personnalisation de moules rotatifs, personnalisation de moules de moulage sous pression. Services d'impression 3D, services de fabrication CNC, emballage de produits, emballages personnalisés, services d'expédition.

Nous adhérons toujours aux principes de qualité et de respect du temps. Tout en fournissant aux clients des produits de la plus haute qualité, essayez de maximiser l’efficacité de la production et de réduire le temps de production. Nous sommes fiers de dire à chaque client que notre entreprise n'a perdu aucun client depuis sa création. S'il y a un problème avec le produit, nous chercherons activement une solution et assumerons la responsabilité jusqu'au bout.

FAQ

Q1 : Êtes-vous une société commerciale ou un fabricant ?

R : Nous sommes des fabricants.

Q2. Quand puis-je obtenir le devis ?

R: Nous citons généralement dans les 2 jours suivant la réception de votre demande.

Si vous êtes très urgent, veuillez nous appeler ou nous le dire dans votre e-mail afin que nous puissions d'abord vous proposer un devis.

Q3. Quel est le délai de livraison pour la moisissure ?

R : Tout dépend de la taille et de la complexité des produits. Normalement, le délai de livraison est de 25 jours.

Q4. Je n'ai pas de dessin 3D, comment dois-je démarrer le nouveau projet ?

R : Vous pouvez nous fournir un échantillon de moulage, nous vous aiderons à terminer la conception du dessin 3D.

Q5. Avant l'expédition, comment s'assurer de la qualité des produits ?

R : Si vous ne venez pas dans notre usine et que vous n'avez pas non plus de tiers pour l'inspection, nous serons votre inspecteur.

Nous vous fournirons une vidéo pour les détails du processus de production, notamment le rapport sur le processus, la structure de la taille des produits et les détails de la surface, les détails de l'emballage, etc.

Q6. Quelles sont vos conditions de paiement ?

R : Paiement du moule : dépôt de 40 % par T/T à l'avance, 30 % du deuxième paiement du moule avant d'envoyer les premiers échantillons d'essai, solde du moule de 30 % après avoir accepté les échantillons finaux.

B : Paiement de production : dépôt de 50 % à l’avance, 50 % avant d’envoyer les marchandises finales.

Q7 : Comment faites-vous pour que nos relations commerciales soient durables et bonnes ?

R : 1. Nous maintenons une bonne qualité et des prix compétitifs pour garantir à nos clients des produits de la meilleure qualité.

2. Nous respectons chaque client comme notre ami et nous faisons sincèrement des affaires et nous lions d'amitié avec eux, peu importe d'où ils viennent.