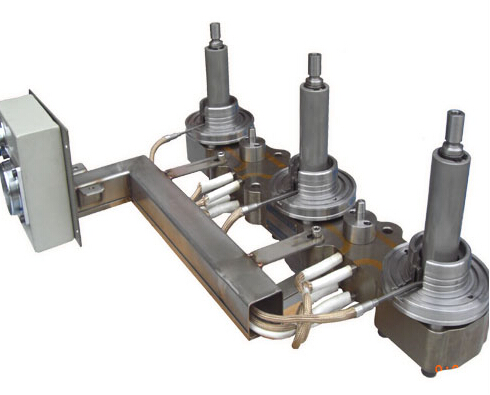

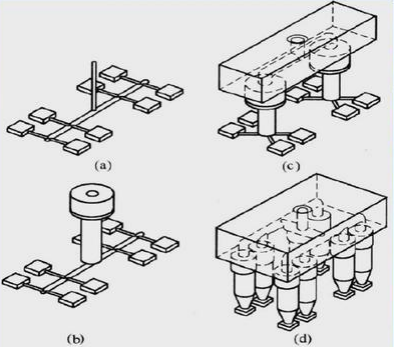

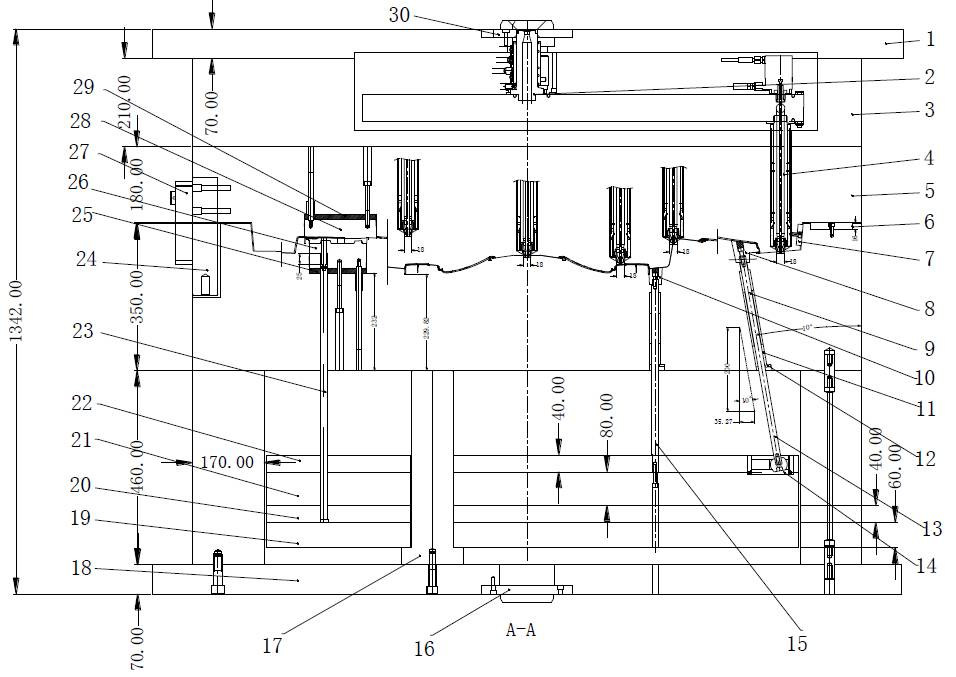

Canaux froids et canaux chauds

La différence entre les canaux froids et les canaux chauds

1.Économisez les coûts de matériaux : les déchets générés par le canal et la porte du canal froid sont très importants, en particulier plus le volume de la pièce est grand, plus il y a de déchets en raison du long canal. Certains de ces déchets peuvent être recyclés, d’autres non. Même s'ils peuvent être recyclés, les performances globales du matériau sont considérablement réduites et un équipement de recyclage est nécessaire.

2. Améliorer l'efficacité de la production : le cycle de moulage des pièces moulées par injection = - temps d'injection + temps de maintien + temps de refroidissement + temps d'éjection + temps de coupe. Le plus long d’entre eux est le temps de refroidissement. Dans les moules en plastique, plus la paroi du produit est épaisse, plus le temps de refroidissement est long. Étant donné que le canal froid doit alimenter plusieurs cavités de moule ou plusieurs points de coulée en même temps, l'épaisseur de paroi du produit dans le canal froid est généralement supérieure à l'épaisseur du produit moulé par injection lui-même. Étant donné qu'il existe une différence de temps de refroidissement entre la masse fondue des canaux froids et le produit moulé par injection, le temps de refroidissement sera raccourci si le canal froid est éliminé. La différence de temps d'injection est également un aspect de l'utilisation de canaux chauds au lieu de canaux froids. La différence de temps d'injection est attribuée au temps supplémentaire nécessaire pour remplir le canal froid. En effet, le moule à canaux froids augmente la course d'ouverture/fermeture de la machine de moulage par injection, et l'augmentation de la course vise à garantir l'éjection sûre des canaux froids. Les produits moulés avec des canaux chauds sont plus adaptés au retrait automatique des produits. Puisqu'il n'y a aucune interférence des canaux froids lors du retrait du produit, le temps nécessaire aux opérations manuelles secondaires dans le moulage par injection, telles que la séparation des produits des canaux, le découpage et l'emballage du produit, peut être considérablement réduit, voire complètement éliminé. Ainsi, la capacité de production par unité de temps est améliorée, c'est-à-dire que l'efficacité de la production est améliorée.

3. Améliorer la qualité des pièces : l'utilisation de canaux chauds peut améliorer efficacement la qualité de surface et les propriétés mécaniques des produits, améliorer considérablement la déformation par déformation des pièces à paroi mince et garantir la qualité constante des pièces moulées par injection dans les moules multi-empreintes. .

En particulier, la buse à pointeau a un effet plus évident sur l’amélioration de la qualité de l’apparence des produits moulés par injection. Ses principaux avantages sont les suivants : aucun résidu de grille n'est laissé sur le produit. La possibilité d'utiliser une porte de plus grand diamètre peut accélérer le remplissage de la cavité, réduire davantage la pression d'injection et réduire la déformation du produit. Cela peut empêcher le tréfilage et la bave lors de l'ouverture du moule : lorsque la vis de la machine de moulage par injection recule, cela peut empêcher le matériau d'être aspiré hors de la cavité.

La plupart de nos pièces en plastique de petite et moyenne taille telles que les feux avant et arrière de voiture, le thermomètre électronique, les produits de massage de santé pour la maison, etc. utilisent généralement des canaux froids. Pour certainsAppareils et instruments électroniques, si les clients exigent une qualité supérieure ou souhaitent accélérer l'efficacité de la production, nous utiliserons des canaux chauds pour fabriquer des moules. Qu'il s'agisse d'utiliser des canaux chauds ou des canaux froids, nous donnerons aux clients les meilleures suggestions basées sur les exigences du client et les exigences de la structure du produit. Laissez les clients choisir eux-mêmes