Points clés de conception de moisissure d'injection

2025-07-11

La conception du dessin de moisissure d'injection est le lien central de la fabrication de moisissures, qui doit prendre en compte la procédabilité, la rationalité structurelle et le coût de production. Voici des points clés et des descriptions détaillées:

1. Analyse des produits et préparation préliminaire

Évaluation de la structure du produit

Angle de trait: généralement 1 ° ~ 3 °, pour éviter les dommages à la démoudit; La cavité profonde ou la surface de texture doit être augmentée de manière appropriée.

Uniformité de l'épaisseur de la paroi: Évitez les marques de rétrécissement (recommandés 2 ~ 4 mm, pièces à parois minces pas moins de 0,5 mm).

Traitement de contre-dépouille: résolu par le curseur, la structure supérieure ou charnière inclinée, l'espace de mouvement doit être marqué.

Exemple: le mécanisme supérieur incliné est couramment utilisé pour les trous latéraux des étuis de téléphonie mobile, et la course doit être supérieure à 2 mm de profondeur de contre-dépouille.

Correspondance de propriété matérielle

La compensation de rétrécissement (comme l'ABS environ 0,5%, PP environ 1,5%), marquent la tolérance dimensionnelle dans le dessin (tel que ± 0,05 mm).

La conception de la ligne de séparation doit éviter la surface d'apparence et donner la priorité à la surface plane ou régulière.

2. Éléments centraux de la conception de la structure des moisissures

Conception de surface de séparation

Sélectionnez la ligne de contour maximale pour réduire le flash; La surface de séparation complexe doit utiliser la transition de surface 3D.

Envisagez de traiter la faisabilité (comme le marquage du processus EDM ou CNC).

Optimisation du système de coulée

Cold Runner: coureur principal conique 2 ° ~ 5 °, disposition équilibrée du coureur de branche (section transversale circulaire / trapézoïdale).

Runner chaud: Marquez le point de commande de la zone de chauffage pour éviter la rétention de fonte (comme le contrôle de synchronisation de la soupape d'aiguille).

Disposition du système de refroidissement

Suivez le "principe équidistant" (10 ~ 15 mm de la surface de la cavité), concevez des canaux d'eau en spirale ou en étanche et marquez les directions d'entrée et de sortie.

Les pièces de forme spéciale sont de préférence équipées de canaux d'eau conformes, en conjonction avec les paramètres du contrôleur de température de moisissure (comme les matériaux PC nécessitent 80 ~ 120 ℃).

Iii. Système d'éjection et d'échappement

Mécanisme d'éjection

Diamètre d'éjecteur ≥2,5 mm, espacement ≤ 50 mm; Les côtes profondes nécessitent des plaques de poussée ou des bouchons d'air.

La tige de réinitialisation doit avoir un ressort de précharge (compression ≥10 mm).

Conception d'échappement

La profondeur de la rainure d'échappement est de 0,02 ~ 0,04 mm (matériau dépendant), située à l'extrémité de la masse fondue ou à l'incrustation.

Les grands moules sont équipés de systèmes d'échappement en acier d'échappement ou à l'aspirateur.

Iv. Exigences de marquage et de traitement des dessins

Marquage de dimension clé

Tolérance à correspondance de la cavité / noyau (H7 / H6), dureté du cœur de la moisissure (HRC48 ~ 52).

Les inserts doivent être dessinés séparément et le processus de coupe ou de broyage du fil doit être marqué.

Standardisation et DFM

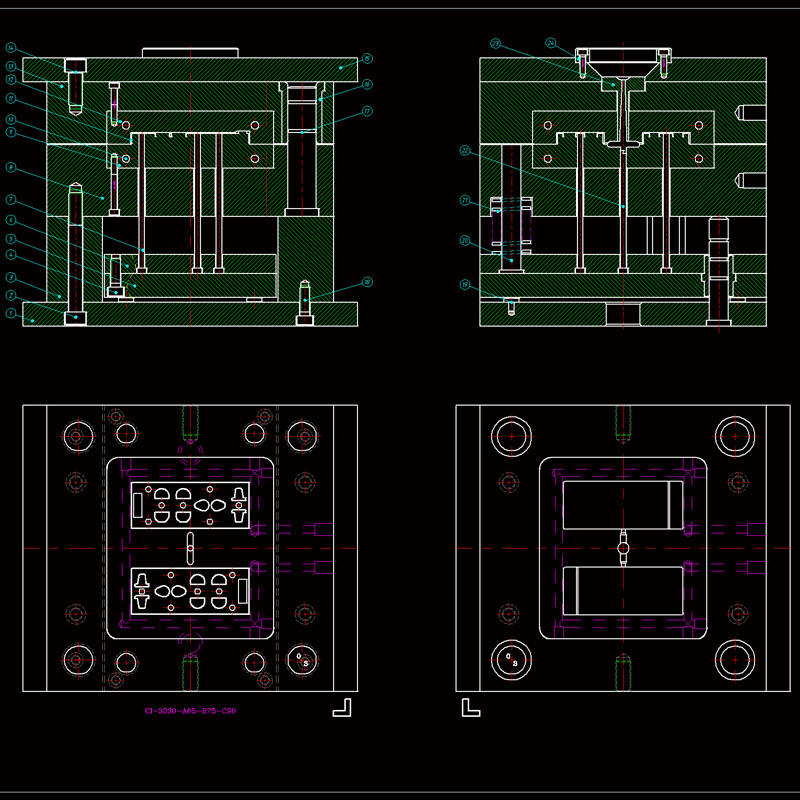

Le cadre de moule utilise la norme Longji (comme le type CI), et le diamètre de la colonne de guidage est de 0,02 mm plus petit que le modèle.

Marquez le traitement de la surface (tel que la nitrade, le placage chromé) et les exigences anti-rust.

V. Vérification de conception et contrôle des coûts

Application de simulation CAE

Grâce à Moldflow, l'équilibre de remplissage et l'efficacité de refroidissement sont analysés et la position de la porte est optimisée (comme la porte de la banane pour réduire le cisaillement).

Optimisation des coûts

Simplifiez les inserts de forme spéciale (tels que l'utilisation de modèles d'étincelles au lieu de la sculpture fine) et réservez la marge de réparation du moule pour le noyau du moule (0,1 mm d'un côté).

La conception du dessin de moisissure d'injection est le lien central de la fabrication de moisissures, et il est nécessaire de considérer de manière approfondie la transformation, la fonctionnalité, l'économie et la maintenabilité. Voici les points clés et l'analyse étape par étape:

1. Points clés de la conception structurelle

Conception de surface de séparation

Sélection de l'emplacement: donner la priorité au plus grand contour du produit pour éviter les contre-dépouilles; Considérez la pente de démonstration (généralement 1 ° ~ 3 °) et la qualité de la surface d'apparence.

Scellant: La surface de séparation doit s'adapter étroitement pour empêcher le débordement (flash), et la séparation de pas ou la séparation incurvée doit être utilisée si nécessaire.

Traitement de faisabilité: assurez-vous que la surface de séparation peut être réalisée par le traitement CNC ou EDM, et que la séparation complexe doit être marquée avec des coordonnées 3D.

Cavité et noyau

Compensation de rétrécissement: ajustez la taille de la cavité en fonction du matériau (tel que le retrait ABS 0,5% ~ 0,7%) et marquez la tolérance (généralement It7 ~ it8).

Traitement de surface: La surface brillante doit être polie à RA0,025 μm, et la surface de texture doit être marquée par des exigences de gravure (telles que la norme VDI3400).

Vérification de la résistance: Calculez l'effet de la pression d'injection (généralement 30 ~ 80 MPa) sur l'épaisseur de la paroi de la cavité pour éviter la déformation.

2. Conception du système de versement

Canal principal et canal de branche

Correspondance de taille: Le diamètre du canal principal est généralement de 4 à 8 mm, et la forme transversale du canal de branche est de préférence trapézoïdale ou circulaire (diamètre 3 ~ 6 mm).

Cold bien: réglé à la fin du canal principal, longueur ≥ 1,5 fois le diamètre du canal principal.

Sélection de type de porte

Porte latérale: Convient à la plupart des pièces de type boîte, la largeur est de 2/3 de l'épaisseur de la paroi, longueur 0,5 à 1 mm.

Point de point: utilisé pour les pièces transparentes ou les pièces de haute précision, diamètre 0,8 à 1,2 mm, mécanisme de démollante automatique requis.

Runner chaud: Marquez la position et les paramètres de contrôle de l'élément de chauffage pour éviter la dégradation causée par la rétention de la fusion.

3. Système d'éjection et de refroidissement

Mécanisme d'éjection

Disposition d'éjecteur: réparti uniformément aux points de force du produit (tels que la position des côtes, colonne de boss), diamètre ≥2,5 mm, espacement ≤50 mm.

Dispositif de réinitialisation: la réinitialisation du ressort doit marquer la précharge et la réinitialisation mécanique doit coopérer avec l'interrupteur de voyage.

Canal d'eau de refroidissement

Principe de mise en page: Suivez "refroidissement conforme", à 10 ~ 15 mm de la surface de la cavité, 8 ~ 12 mm ouverture.

Calcul du débit: Assurez-vous que le nombre de Reynolds est> 4000 (état turbulent) et que le canal d'eau parallèle doit marquer la soupape d'équilibre d'écoulement.

Iv. Marquage détaillé et normalisation

Spécifications de dessin

Affichage de la vue: y compris la vue principale, la vue en coupe (montrant la structure d'éjection / refroidissement) et la vue agrandie locale (telle que les détails de la porte).

Marquage de tolérance: la tolérance correspondante du moule mobile et du moule fixe est H7 / H6, et la tolérance de dimension clé est de ± 0,02 mm.

Notes de matériel et de processus

Matière de noyau de moule: acier pré-durci (comme P20) ou en acier éteint (comme H13), dureté HRC48 ~ 52.

Symbole de traitement: Marquez EDM, zone de coupe ou de polissage et indique la rugosité de surface.

V. DFM (conception pour la fabrication)

Pente de décapage de moisissure: surface d'apparence ≥ 1 °, structure interne ≥ 0,5 °, les pièces de la cavité profonde ont besoin d'une pente segmentée.

Épaisseur de paroi uniforme: Évitez les changements soudains (comme une augmentation soudaine de 2 mm à 5 mm) pour éviter le retrait ou la déformation.

Vie à la moisissure: Pour les matériaux renforcés en fibres de verre, les revêtements résistants à l'usure (comme Tialn) doivent être marqués.

Dans la conception du moule d'injection, le scellage de la surface de séparation affecte directement la qualité du produit (comme Flash, Burrs) et la durée de vie de la moisissure. Voici des techniques de conception et des points pratiques clés:

1. Principes de conception de noyau pour la scellage de surface de séparation

Optimisation de pression de contact

Calcul de la précharge: La pression de contact de la surface de séparation doit être supérieure à la pression d'injection (généralement 30 à 80 MPa), et la pression de la zone unitaire de la surface de séparation du moule en acier est recommandée comme ≥ 100 MPA.

Association de dureté: la différence de dureté entre le moule fixe et le moule mobile est contrôlée dans HRC 2 ~ 4 (comme le moule fixe HRC52, la moisissure mobile HRC50) pour éviter la micro-déformation et les fuites causées par la différence de dureté.

Processus de traitement de surface

Exigences de finition: la surface de séparation doit être broyée à RA≤0,8 μm, et les moules ultra-précisément (tels que les parties optiques) doivent être polis à RA0,1 μm ou moins.

Renforcement du revêtement: Le revêtement en étain est recommandé pour les matériaux de fibre de verre élevés (comme PA + 30% GF) pour réduire le risque de défaillance du joint causée par l'usure.

2. Compétences de conception de structure de surface de séparation

Séparation passée / incurvée

Scénarios applicables: pour les produits de contour complexes (tels que les pièces intérieures automobiles), la séparation en plusieurs étapes est utilisée pour disperser la pression de fusion, et la différence de hauteur de pas est recommandée de 0,1 à 0,3 mm.

Conception d'évitement: 0,02 ~ 0,05 mm d'évitement est fait dans la zone non sévenée pour réduire la zone de contact pour augmenter la pression locale (le principe est similaire à l'étanchéité du joint torique).

Coordination du mécanisme de serrage

Verrouillage du chanfrein: Ajouter un chanfrein de 5 ° ~ 10 ° à l'extérieur de la surface de séparation pour générer une force radiale pour améliorer le joint lorsque le moule est fermé (besoin de coopérer avec le calcul de l'angle auto-verrouillable de la chanfrein).

Micro Stopper: Concevez un bouchon de 0,3 ~ 0,5 mm sur le bord de la surface de séparation pour couper le chemin d'écoulement de fonte (similaire à un joint labyrinthe).

3. Conception de compensation des matériaux et des processus

Compensation de déformation thermique

Différence de température Pré-correction: Selon la différence de température du moule (comme 60 ℃ pour la moisissure fixe et 40 ℃ pour la moisissure mobile), 0,02 ~ 0,05 mm La compensation de warpage inverse est réservée sur la surface de séparation.

Renforcement local: les blocs en acier en tungstène (dureté HRA90) sont insérés dans la zone de débordement (comme près de la porte) pour résister à la déformation thermique de fluage.

Équilibre d'échappement et d'étanchéité

Conception de la rainure d'échappement: Une rainure d'échappement avec une profondeur de 0,02 ~ 0,04 mm et une largeur de 5 ~ 10 mm est ouverte à l'extrémité de la surface de séparation pour épuiser les gaz et bloquer la fonte.

Adsorption sous vide: Pour les grandes pièces à parois minces (telles que les coquilles de téléphone mobile), un canal à vide (φ1 ~ 2 mm) peut être réglé sur la surface de séparation, et l'aspirateur est dessiné pour améliorer le joint lorsque le moule est fermé.