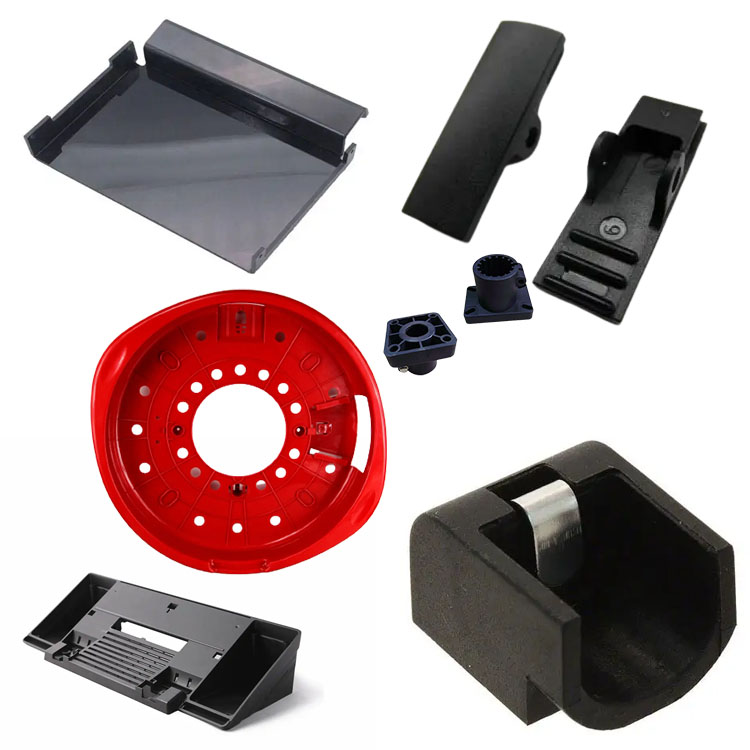

- Service de personnalisation de base

- Soins de santé

- Appareils et instruments électroniques

- Moules pour fournitures maternelles et infantiles

- Sports récréatifs

- Art d'ameublement

- Accessoires automobiles

- Transport et entreposage

- Luminaires

- Matériel de construction

- Produit d'emballage

- Éducation et laboratoires

- Vêtements Bagages Accessoires

- Produits d'entretien et de nettoyage

- Agriculture et foresterie

- Équipement mécanique

- Fournitures pour animaux de compagnie

- Ustensiles de cuisine

Moulage par injection de lunettes

Ningbo (P&M) Plastic Metal Products Co., Ltd. possède 17 ans d'expérience dans la technologie de fabrication de moules et peut personnaliser le moulage par injection de lunettes. Nous fournissons des services professionnels de moulage par injection de lunettes personnalisées et nous sommes un fabricant professionnel de moulage par injection de lunettes. Nous avons une expérience suffisante dans la sélection des matières premières des produits et des matériaux de moulage. Dans le processus de personnalisation du moulage par injection de lunettes, notre usine peut fournir un service à guichet unique. Nous disposons de capacités de conception et de production liées au moulage par injection de lunettes, telles que : la conception CAO, la fabrication de moules, le moulage par injection, la production de produits en plastique, l'assemblage et d'autres technologies.

envoyer une demande

De plus, notre société a établi des relations de coopération avec des fournisseurs de matières premières plastiques, des imprimeurs, etc. pour garantir l'approvisionnement en matières premières et la qualité d'impression. Grâce à notre riche expérience et à notre chaîne d’approvisionnement parfaite, notre société peut fournir à ses clients des produits de moulage par injection de lunettes personnalisées de haute qualité pour répondre à leurs besoins spécifiques. Dans le même temps, nous avons 10 ans d'expérience professionnelle dans les services de commerce extérieur, comprenons le processus du commerce extérieur et servons mieux nos clients. Pour les produits de moulage par injection de lunettes, nous pouvons fabriquer les pièces en plastique correspondantes, principalement via des moules à injection.

Les lunettes sont généralement fabriquées à partir de plastiques hautement transparents et résistants aux chocs (tels que le polycarbonate (PC)). Le processus de production exige une précision et une propreté élevées pour garantir que le produit final possède d'excellentes propriétés optiques et propriétés protectrices.

L'ensemble du processus peut être divisé en trois étapes principales : la préparation avant le moulage, le cycle de moulage par injection, ainsi que le post-traitement et l'inspection.

Étape 1 : Préparation du pré-moulage

C’est la base pour garantir la qualité des produits. Si les matières premières ne sont pas manipulées correctement, même le traitement ultérieur le plus impeccable ne donnera pas lieu à un produit qualifié.

Sélection et prétraitement des matières premières :

Matériau : le polycarbonate (PC) est le plus couramment utilisé en raison de sa résistance aux chocs extrêmement élevée, de sa transmission lumineuse élevée, de sa résistance à la chaleur et de sa bonne stabilité dimensionnelle.

Séchage : la résine PC est hygroscopique et absorbe l'humidité de l'air pendant le stockage et le transport. Les particules contenant de l'humidité subissent une hydrolyse lors du moulage par injection à haute température, entraînant une rupture de la chaîne moléculaire et des défauts tels que des stries d'argent, des bulles et une résistance réduite. Par conséquent, avant le moulage par injection, les granulés doivent être soigneusement séchés dans un séchoir à trémie à une température spécifique (par exemple 120°C) (généralement pendant au moins 2 à 4 heures).

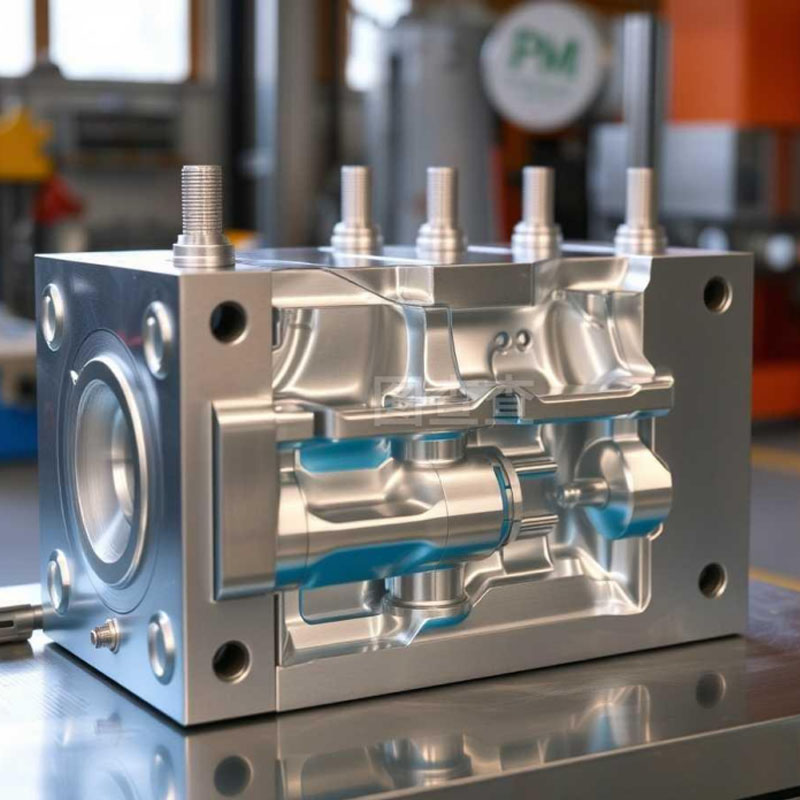

Préparation du moule :

Conception du moule : les moules pour lunettes se composent généralement d'un moule de lentille et d'un moule de monture (ou d'une seule unité si les lunettes sont d'une seule pièce). La surface de la cavité nécessite un polissage de haute précision, même jusqu'à une finition miroir, pour garantir un produit lisse et transparent.

Installation et mise en service : Le moule est installé sur la machine de moulage par injection et mis en service pour assurer le bon fonctionnement du système d'éjection, des circuits d'eau de refroidissement, des canaux et d'autres composants.

Nettoyage de la surface : avant de fermer le moule, la surface de la cavité du moule doit être soigneusement nettoyée avec un chiffon sans poussière ou un agent de nettoyage dédié. Toute huile ou poussière entraînera des défauts du produit.

Phase deux : cycle de moulage par injection (processus de base)

Il s’agit d’un cycle répétitif et automatisé, composé chacun des étapes suivantes :

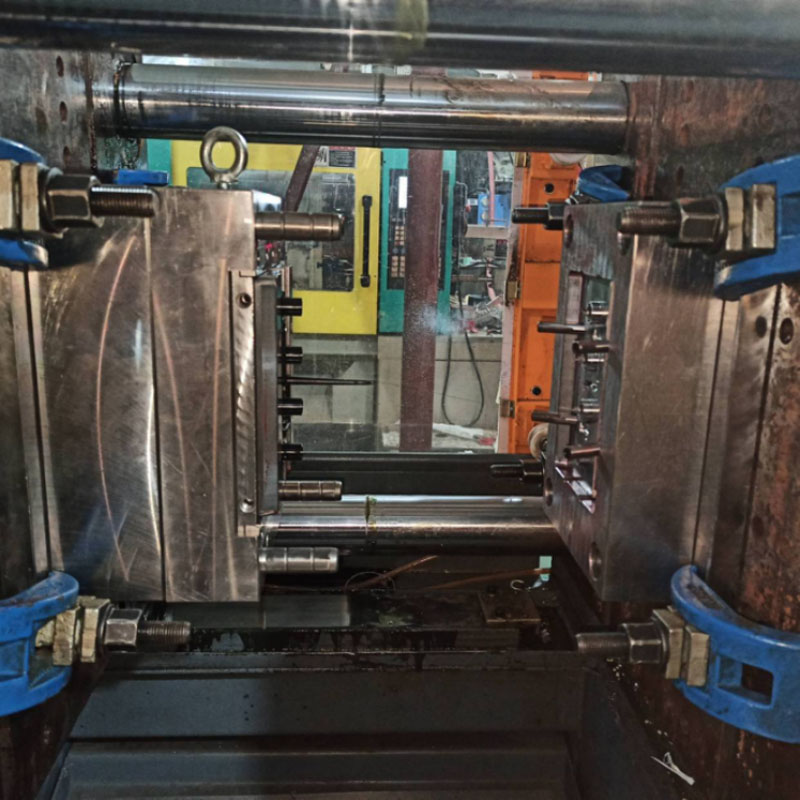

1. Fermeture et verrouillage du moule

Les sections mobiles et fixes du moule de la machine de moulage par injection sont hermétiquement fermées sous haute pression, formant une cavité scellée pour résister à l'immense pression de fusion pendant l'injection.

2. Pression d'injection et de maintien

Injection : La vis avance à travers le cylindre, injectant le plastique fondu déjà plastifié, visqueux et à haute température dans la cavité du moule à grande vitesse et haute pression.

Pression de maintien : Une fois la cavité remplie, la vis continue de maintenir une certaine pression (pression de maintien) pour reconstituer le volume perdu en raison du refroidissement et du retrait de la masse fondue. Cela évite les traces d'évier et les bosses dans le produit, ce qui est crucial pour garantir la précision dimensionnelle et la qualité de la surface du produit.

3. Refroidissement et plastification

Refroidissement : La masse fondue est refroidie et façonnée dans le moule grâce à un système de circulation d'eau de refroidissement. Le temps de refroidissement affecte directement l’efficacité de la production et les contraintes internes du produit. Un temps trop court entraînera une déformation du produit ; une période trop longue entraînera une faible efficacité.

Plastification : Pendant le processus de refroidissement, la vis, entraînée par un moteur, tourne, transporte, comprime, cisaille et chauffe les granulés de plastique de la trémie, les fondant et les plastifiant uniformément et les préparant pour l'injection suivante.

4. Ouverture et éjection du moule

Une fois le refroidissement terminé, le moule s'ouvre et le mécanisme d'éjection de la machine de moulage par injection (broches d'éjection, plaque d'éjection) éjecte les lunettes refroidies et solidifiées de la cavité du moule.

Un bras robotique ou un robot atteint généralement automatiquement, ramasse le produit et le place sur un convoyeur ou un conteneur désigné, permettant une production automatisée.

Étape 3 : Post-traitement et inspection

Les lunettes, fraîchement sorties du moule, ne sont que des produits semi-finis et nécessitent une série d'étapes de transformation pour devenir des produits qualifiés.

Retrait de la carotte : Découpez ou perforez les déchets (appelés carottes) reliant les canalisations principales et secondaires au produit.

Post-traitement (recuit) : pour les lunettes PC, une contrainte interne est générée pendant le processus de moulage par injection. Pour éliminer ces contraintes et améliorer la stabilité dimensionnelle et la résistance du produit à la fissuration sous contrainte environnementale, le produit est généralement recuit dans un four (par exemple, à 110-120°C pendant 1 à 2 heures, suivi d'un refroidissement lent).

Traitement de surface (facultatif) :

Revêtement dur : La surface du PC est relativement facile à rayer. Les lunettes haut de gamme sont souvent dotées d'un revêtement durci et résistant à l'usure pour augmenter leur résistance aux rayures.

Revêtement antibuée : Pour éviter la buée et l'obstruction de la vision, la surface intérieure de la lentille est pulvérisée ou trempée dans une solution antibuée, créant ainsi un film antibuée hydrophile.

Protection UV : des absorbeurs UV sont ajoutés aux matières premières ou appliqués sur la surface pour bloquer les rayons UV.

Assemblage : Les verres, les montures (si produites séparément), l'arceau, l'éponge d'étanchéité et les autres composants sont assemblés ensemble.

Inspection complète et emballage :

Inspection complète : C’est une étape cruciale. L'inspection comprend :

Inspection de l'apparence : vérifie les défauts tels que le retrait, les stries argentées, les bulles, les points noirs, les rayures et les taches.

Inspection dimensionnelle : des étriers, des projecteurs et d'autres outils sont utilisés pour vérifier que les dimensions clés sont dans les limites de tolérance.

Tests de performance : des tests d'impact (tels qu'un test de chute d'une bille d'acier), des tests de transmission de la lumière, des tests de brume et des tests de résistance aux intempéries sont effectués.

Emballage : Après avoir passé l'inspection, enveloppez individuellement les pièces dans des matériaux souples tels que des sacs PE ou du papier bulle pour éviter les rayures, puis emballez-les dans des cartons.

Paramètres clés du processus et points de contrôle qualité

Température : température du baril, température de la buse et température du moule (cela a un impact significatif sur la contrainte interne du produit et la finition de surface).

Pression : pression d’injection et pression de maintien.

Vitesse : Vitesse d’injection.

Temps : Temps d’injection, temps de maintien et temps de refroidissement.

Environnement : L'atelier de moulage par injection devrait idéalement maintenir des normes sans poussière, en particulier lors de la production de lunettes avec des exigences optiques élevées, où la poussière est un ennemi naturel.

En bref, le moulage par injection de lunettes est un processus de fabrication complexe qui intègre la science des matériaux, l'automatisation mécanique, la technologie des moules et un savoir-faire de précision. Un contrôle précis de chaque étape est crucial pour garantir la qualité du produit final.

Nous sommes un fabricant de moulage par injection de lunettes, fournissant une fabrication de moulage par injection de lunettes de haute qualité. Tant que vous souhaitez personnaliser/développer des produits de moulage par injection de lunettes, vous pouvez nous trouver. Nous disposons d'une conception professionnelle de moules d'injection et d'une technologie de fabrication mature, vous offrant un service à guichet unique, de la conception de produits à la fabrication de moules en passant par la production de produits, l'emballage de produits et le transport de produits, nous pouvons vous aider dans chaque lien. Tant que vous venez chez nous, nous vous fournirons le service ultime et vous satisferons en termes de qualité des produits, de temps de production, de dialogue d'information, etc.

|

Nom du produit |

Moulage de tapis roulant |

|

Veuillez fournir |

2D, 3D, échantillons ou taille de les photos multi-angles |

|

Temps de moulage |

20-35 jours |

|

Temps de produit |

7-15 jours |

|

Précision du moule |

+/-0,01mm |

|

Durée de vie du moule |

50 à 100 millions de clichés |

|

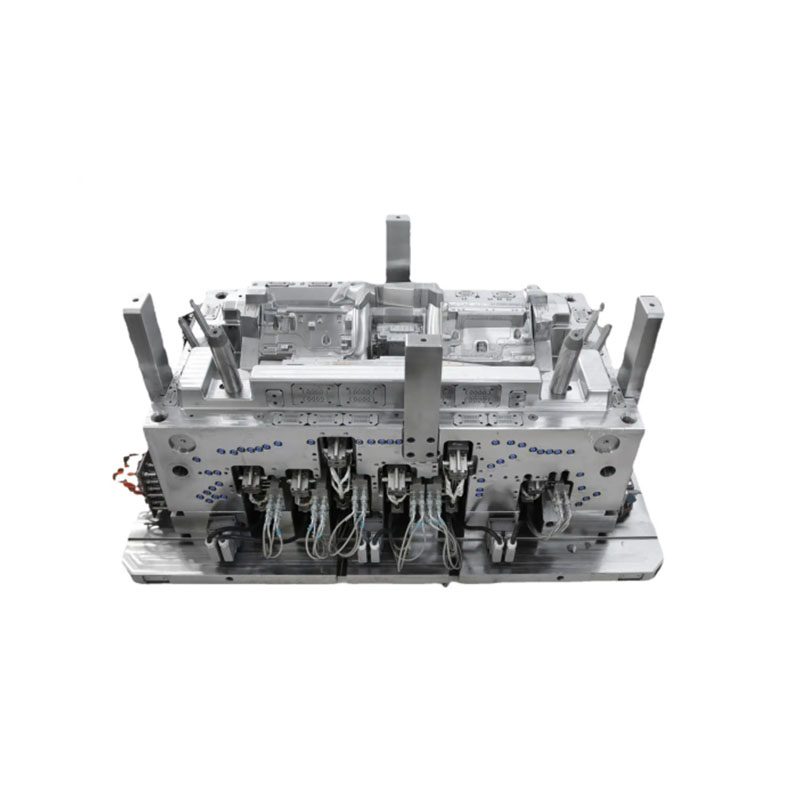

Processus de production |

Dessins d'audit - analyse du flux de moule - validation de la conception - Matériaux personnalisés - traitement des moules - traitement des noyaux - usinage des électrodes - Système Runner transformation - transformation et approvisionnement des pièces - réception usinage - cavité procédé de traitement de surface - mode complexe Matrice - L'ensemble revêtement de surface du moule - Plaque de montage - échantillon de moule - test d'échantillon - envoi échantillons |

|

Cavité du moule |

Une cavité, plusieurs cavités ou identique différents produits doivent être fabriqués ensemble |

|

Matériau du moule |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Système de coureur |

Canaux chauds et canaux froids |

|

Matériau de base |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finition |

Piquer le mot, finition miroir, surface mate, stries |

|

Standard |

HASCO, DME ou dépendant de |

|

Technologie principale |

Fraisage, meulage, CNC, EDM, fil découpe, sculpture, EDM, tours, finition de surface, etc. |

|

Logiciel |

Temps de conception CAO, PRO-E, UG : 1 à 3 jours (circonstances normales) |

|

Matériau du produit |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HANCHES, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Système qualité |

ISO9001 : 2008 |

|

Établir le temps |

20 jours |

|

Équipement |

CNC, EDM, découpe Machine, machines en plastique, etc. moule de valise en plastique zhe jiang |

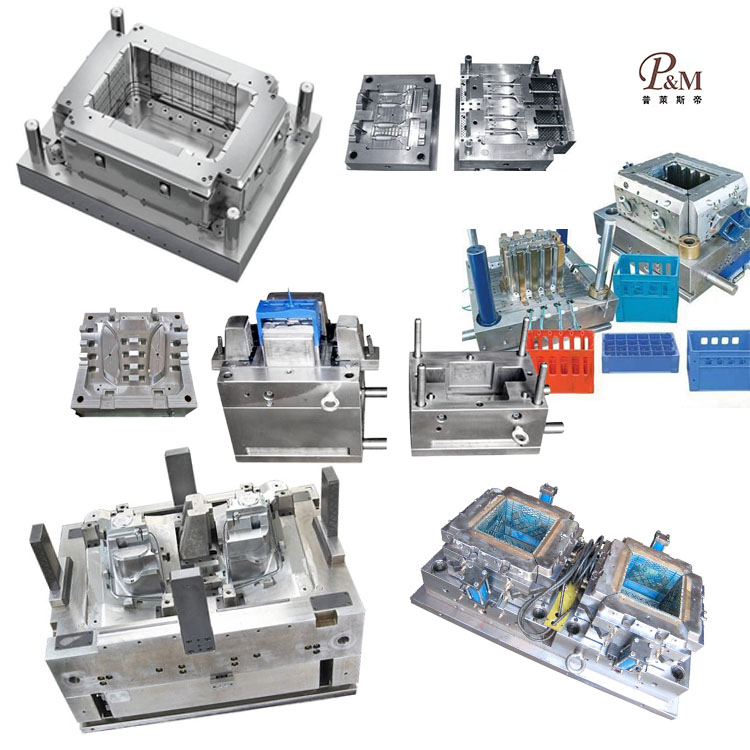

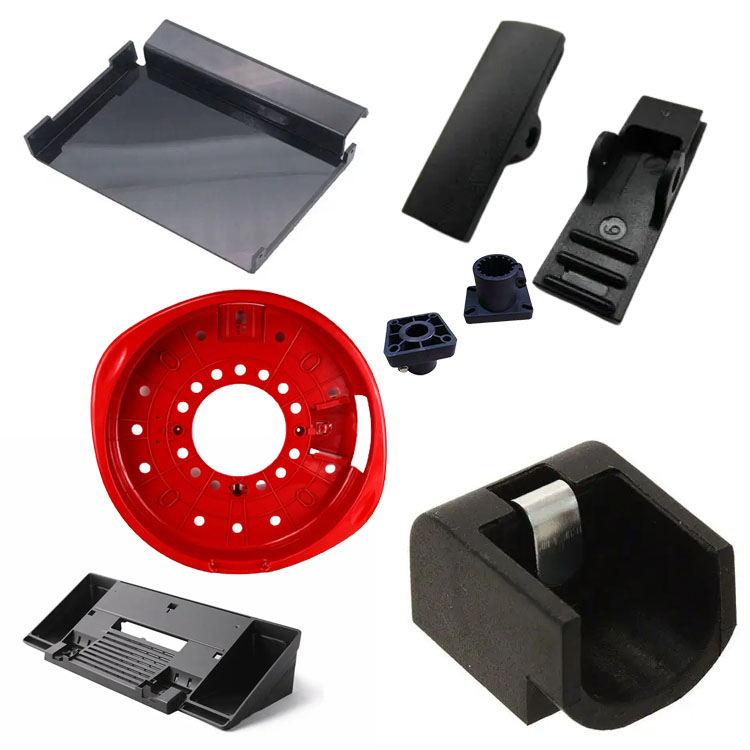

Fabrication de moules à injection plastique

Spécifications de moulage du plastique

Conception du moule :

Processus de transaction :

Test de moisissure :

Emballage du produit

Usine

Nous sommes une usine de moules en plastique personnalisés. Notre usine est un fabricant de moules à injection plastique. nous avons 17 ans d'expérience dans les moules en plastique personnalisés professionnels et 10 ans d'expérience dans le commerce extérieur. Nous sommes un fournisseur de moules en plastique personnalisés. Nous pouvons fournir un service de moules en plastique personnalisé. Notre usine peut fabriquer des pièces en plastique moulées par injection et la qualité des produits vous satisfera.

Nous disposons de plus de 50 machines haut de gamme et de centaines d'ingénieurs et concepteurs. Nous pouvons fournir un service à guichet unique, depuis la conception du produit – la fabrication de moules – la production du produit – l’emballage du produit – le transport. Nous disposons d'une chaîne de production complète. Nous pouvons répondre à toutes vos exigences.

Services que nous proposons :

Service professionnel de moules personnalisés, conception et fabrication de moules en plastique. Production de produits en plastique, conception de produits, conception de moules, personnalisation de moules par soufflage, personnalisation de moules rotatifs, personnalisation de moules de moulage sous pression. Services d'impression 3D, services de fabrication CNC, emballage de produits, emballages personnalisés, services d'expédition.

Nous adhérons toujours aux principes de qualité et de respect du temps. Tout en fournissant aux clients des produits de la plus haute qualité, essayez de maximiser l’efficacité de la production et de réduire le temps de production. Nous sommes fiers de dire à chaque client que notre entreprise n'a perdu aucun client depuis sa création. S'il y a un problème avec le produit, nous chercherons activement une solution et assumerons la responsabilité jusqu'au bout.

FAQ

Q1 : Êtes-vous une société commerciale ou un fabricant ?

R : Nous sommes des fabricants.

Q2. Quand puis-je obtenir le devis ?

R: Nous citons généralement dans les 2 jours suivant la réception de votre demande.

Si vous êtes très urgent, veuillez nous appeler ou nous le dire dans votre e-mail afin que nous puissions d'abord vous proposer un devis.

Q3. Quel est le délai de livraison pour la moisissure ?

R : Tout dépend de la taille et de la complexité des produits. Normalement, le délai de livraison est de 25 jours.

Q4. Je n'ai pas de dessin 3D, comment dois-je démarrer le nouveau projet ?

R : Vous pouvez nous fournir un échantillon de moulage, nous vous aiderons à terminer la conception du dessin 3D.

Q5. Avant l'expédition, comment s'assurer de la qualité des produits ?

R : Si vous ne venez pas dans notre usine et que vous n'avez pas non plus de tiers pour l'inspection, nous serons votre inspecteur.

Nous vous fournirons une vidéo pour les détails du processus de production, notamment le rapport sur le processus, la structure de la taille des produits et les détails de la surface, les détails de l'emballage, etc.

Q6. Quelles sont vos conditions de paiement ?

R : Paiement du moule : dépôt de 40 % par T/T à l'avance, 30 % du deuxième paiement du moule avant d'envoyer les premiers échantillons d'essai, solde du moule de 30 % après avoir accepté les échantillons finaux.

B : Paiement de production : dépôt de 50 % à l’avance, 50 % avant d’envoyer les marchandises finales.

Q7 : Comment faites-vous pour que nos relations commerciales soient durables et bonnes ?

R : 1. Nous maintenons une bonne qualité et des prix compétitifs pour garantir à nos clients des produits de la meilleure qualité.

2. Nous respectons chaque client comme notre ami et nous faisons sincèrement des affaires et nous lions d'amitié avec eux, peu importe d'où ils viennent.