- Service de personnalisation de base

- Soins de santé

- Appareils et instruments électroniques

- Moules pour fournitures maternelles et infantiles

- Sports récréatifs

- Art d'ameublement

- Accessoires automobiles

- Transport et entreposage

- Luminaires

- Matériel de construction

- Produit d'emballage

- Éducation et laboratoires

- Vêtements Bagages Accessoires

- Produits d'entretien et de nettoyage

- Agriculture et foresterie

- Équipement mécanique

- Fournitures pour animaux de compagnie

- Ustensiles de cuisine

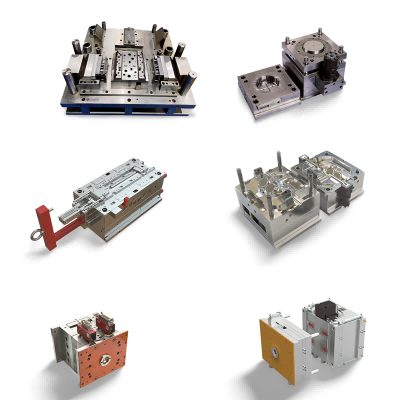

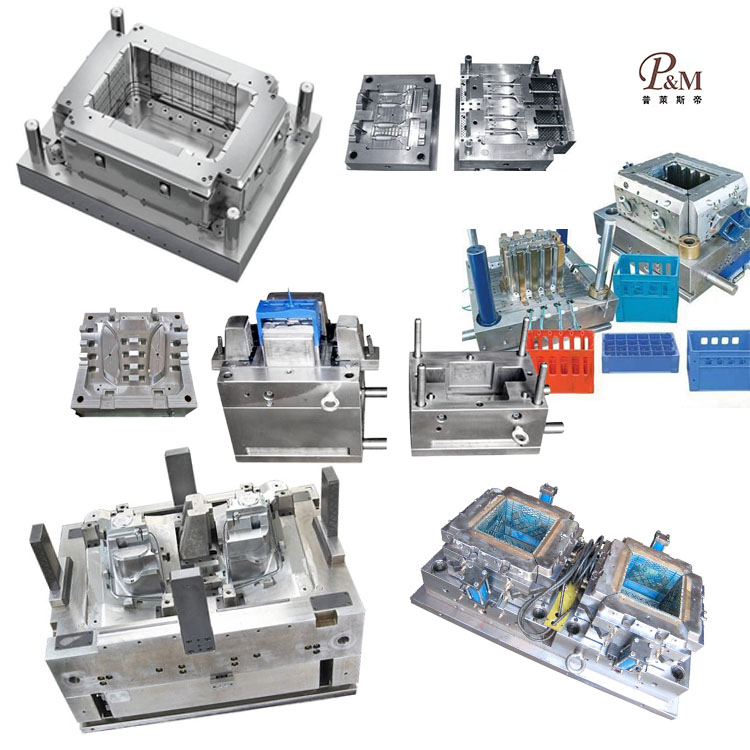

Constructeur de moules à injection sur mesure

Constructeur de moules d'injection personnalisés, Ningbo (P&M) Plastic Metal Products Co., Ltd. possède 18 ans d'expérience en technologie de fabrication de moules et 10 ans d'expérience en exportation. Nous fournissons des services professionnels de moules personnalisés à guichet unique et sommes un fabricant professionnel de moules en plastique. Nous pouvons utiliser le moulage par injection, le moulage par soufflage, le moulage sous pression et le moulage par rotation.

envoyer une demande

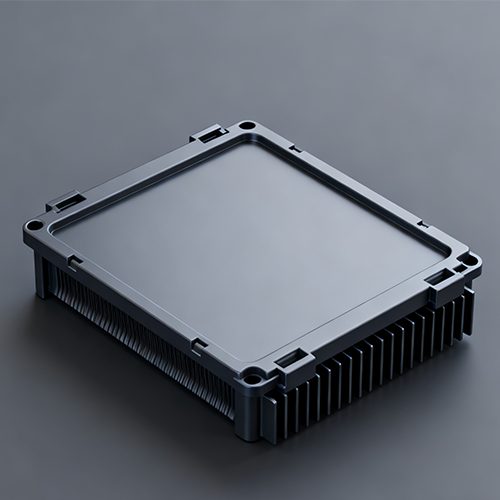

Le constructeur de moules à injection personnalisés fait référence à un service de fabrication spécialisé dans la création de moules sur mesure pour la production de pièces en plastique par moulage par injection. Ces moules sont conçus en fonction des exigences spécifiques du produit, permettant une mise en forme de haute précision et l'intégration de fonctionnalités complexes. En utilisant des moules et des processus personnalisés, cette technologie peut produire des composants en plastique avec des dimensions précises, des structures complexes et de multiples fonctions en une seule opération de moulage. Par rapport aux boîtiers métalliques, les pièces en plastique fabriquées par moulage par injection sur mesure offrent des avantages tels qu'un poids plus léger, une plus grande flexibilité de conception et une meilleure résistance à la corrosion. Ce service est largement appliqué dans l'électronique grand public, les systèmes de contrôle industriels, l'électronique automobile, les équipements médicaux et d'autres domaines, fournissant des solutions de protection et structurelles essentielles pour divers appareils électroniques.

P&M Plastic Injection Constructeur de moules à injection personnalisés

1 Caractéristiques principales du constructeur de moules à injection personnalisés

1. Hautes performances de protection et fiabilité structurelle

Adaptation du niveau de protection : différents niveaux de protection IP sont obtenus grâce à la conception du moule.

Garantie de résistance structurelle : des nervures de renforcement sont conçues au niveau des parties clés du boîtier (telles que les colonnes à vis, les cadres d'interface), et des plastiques renforcés de fibres de verre sont utilisés pour rendre la résistance aux chocs du boîtier ≥25kJ/m² et sa charge statique ≥50N ;

Contrôle de précision de l'installation : la tolérance dimensionnelle des trous d'installation du boîtier (trous de vis, trous de positionnement) est de ± 0,02 mm et la coaxialité des trous est ≤ 0,03 mm, garantissant une connexion précise avec les circuits imprimés et les radiateurs (espace d'installation ≤ 0,1 mm) et évitant les dommages aux composants causés par un mauvais alignement.

2. Intégration de la structure fonctionnelle et conception modulaire

Le boîtier électronique doit intégrer plusieurs interfaces fonctionnelles et structures d'installation, et le processus de moulage par injection peut réaliser un moulage modulaire, simplifiant ainsi l'assemblage :

Intégration de l'interface et de la dissipation thermique : les trous d'interface sont intégralement formés lors du moulage par injection de la coque, avec des parois de trous lisses et aucun perçage ultérieur n'est nécessaire ; Former de manière synchrone des fentes ou des saillies de dissipation thermique pour améliorer l'efficacité de la dissipation thermique ;

Intégration de la structure de support interne : la coque est intégrée aux colonnes de support du circuit imprimé et aux nervures de positionnement des composants, et le haut des colonnes de support est conçu pour éviter les dommages dus à la pression sur le circuit imprimé pendant l'installation ;

3. Performance des matériaux et adaptation des fonctions électroniques

Il existe des différences significatives dans les exigences de performance des matériaux de coque pour différents appareils électroniques, et une sélection ciblée est nécessaire lors du moulage par injection pour garantir la compatibilité avec les fonctions électroniques.

Exigences d'isolation et de résistance à la température : les boîtiers des appareils électroniques grand public sont en ABS ou en PC pour éviter le risque de fuite électrique ; Boîtier de commande industriel, utilisant PPO/PS, adapté au fonctionnement des équipements et à la génération de chaleur ;

Exigence de blindage électromagnétique : Le boîtier de l’équipement de communication doit avoir une fonction de blindage électromagnétique.

Exigences de transparence et d'apparence : la coque du dispositif d'affichage doit être en PC transparent et la surface doit être traitée avec une résistance aux rayures ; Les composants extérieurs sont fabriqués en alliage PC/ABS et obtiennent des effets multicolores grâce au moulage par injection bicolore ou à la pulvérisation de surface, répondant aux besoins esthétiques de l'électronique grand public.

II Processus de production de boîtier électronique de moulage par injection plastique

1. Conception de produits et développement de moules

(1) Conception du produit

Conception structurelle : dessinez un modèle 3D à l'aide d'un logiciel de CAO, en vous concentrant sur la conception de l'épaisseur de la paroi de la coque, de la taille des rainures d'étanchéité et de la disposition de la structure de dissipation thermique ; Annoter les tolérances dimensionnelles clés ;

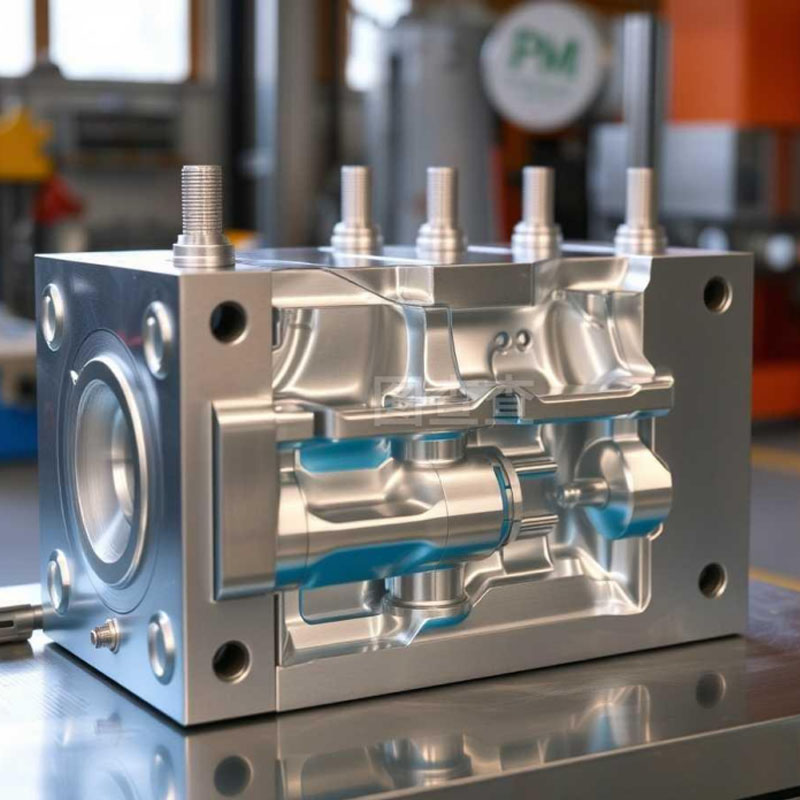

(2) Développement de moisissures

Matériau du moule : le moule d'apparence est en acier inoxydable S136 ; L'acier pour matrice de travail à chaud H13 est sélectionné pour le moule des composants structurels ;

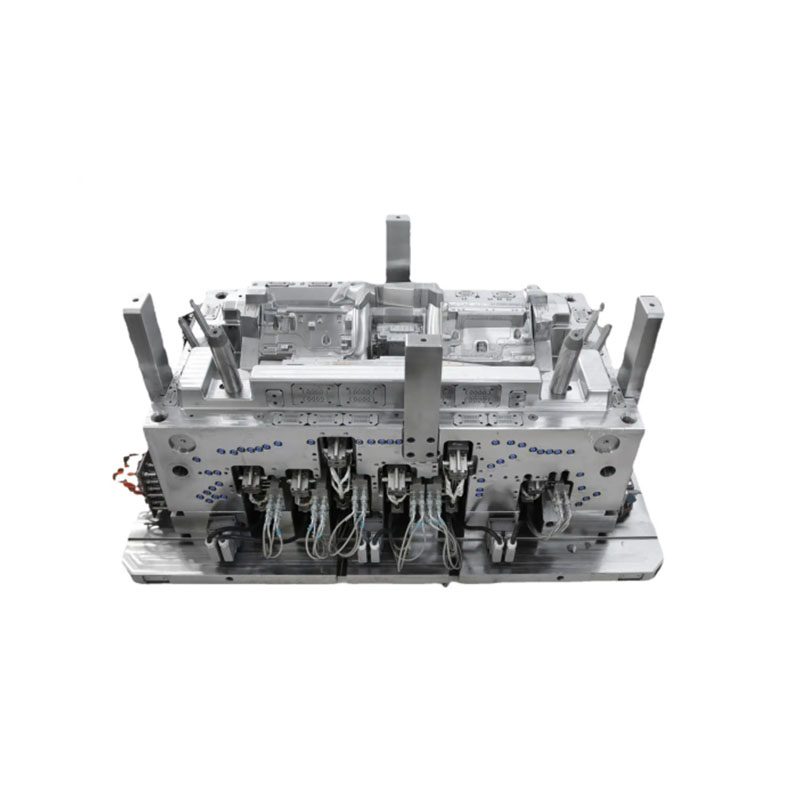

Conception de la cavité du moule : plusieurs cavités du moule sont utilisées, avec une disposition symétrique pour assurer un remplissage uniforme ; Pour les structures complexes, un mécanisme de tirage de noyau est adopté pour assurer un moulage complet ;

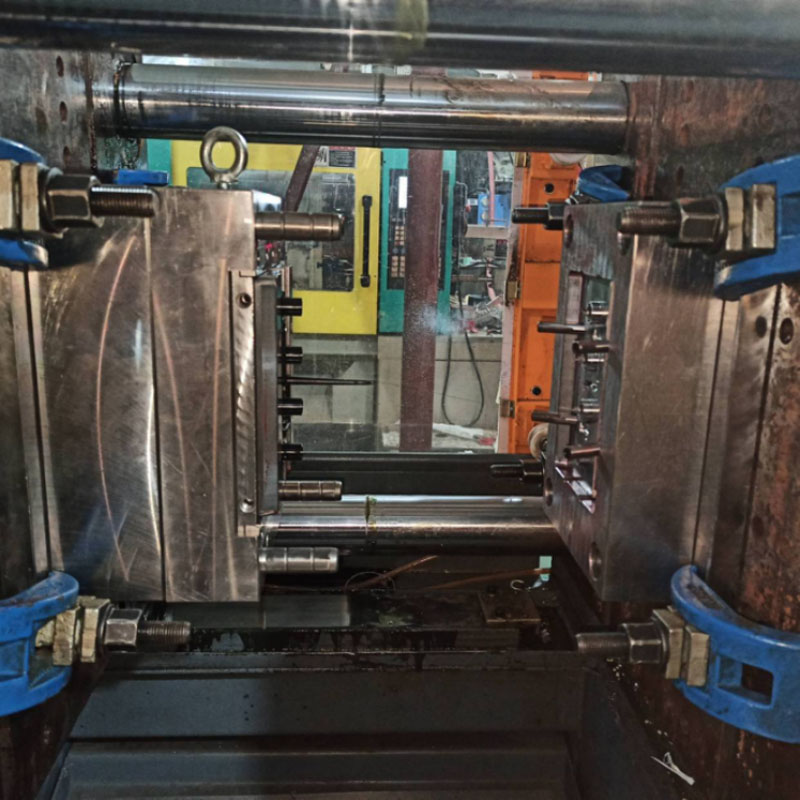

2. Préparation des matières premières et moulage par injection

3. Post-traitement et inspection de la qualité

Boîtier électronique de moulage par injection plastique P&M (spécification)

|

Nom du moule |

Boîtier électronique de moulage par injection plastique |

|

Nous promettons |

Tous centrés sur le client, jamais pour le profit à court terme et vendant des avantages à long terme |

|

Nous produisons |

Moule, prototype, moulage par injection, assemblage de produits, impression de surface, pulvérisation de l'intégration de surface |

|

Veuillez fournir |

2D, 3D, échantillons ou taille des images multi-angles |

|

Temps de moulage |

Environ 25 jours ouvrables |

|

Temps de produit |

7-15 jours |

|

Précision de la mode |

±0,1mm |

|

Durée de vie du moule |

50 à 100 millions de clichés |

|

Processus de production |

Dessins d'audit - analyse du flux de moule - validation de la conception - matériaux personnalisés - traitement des moules - traitement des noyaux - usinage des électrodes - traitement du système de glissières - traitement et approvisionnement des pièces - acceptation de l'usinage - processus de traitement de surface des cavités - mode complexe Matrice - Revêtement de la surface entière du moule - Plaque de montage - échantillon de moule - test d'échantillon - envoi d'échantillons |

|

Cavité du moule |

Une cavité, plusieurs cavités ou des produits identiques et différents peuvent être fabriqués ensemble |

|

Matériau du moule |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Système de coureur |

Canaux chauds et canaux froids |

|

Matériau de base |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finition |

Piquage du mot, finition miroir, surface mate, stries |

|

Standard |

HASCO, DME ou dépendant de |

|

Une technologie élancée |

Fraisage, meulage, CNC, EDM, coupe de fil, sculpture, EDM, tours, finition de surface, etc. |

|

Logiciel |

Délai de conception CAD, PRO-E, UG : 1 à 3 jours (circonstances normales) |

|

Matériau du produit |

Matières premières plastiques de qualité alimentaire |

|

Origine |

Fabriqué en Chine |

P&M Fonctionnalité et application du constructeur de moules à injection personnalisés

1. Scénario de l'électronique grand public

Exigences de base : légèreté, apparence exquise, coût contrôlable, adaptation aux appareils électroniques portables ou domestiques tels que les téléphones mobiles, les routeurs et les haut-parleurs intelligents.

2. Scénario de contrôle industriel

Exigences de base : protection élevée, résistance aux environnements difficiles et structure robuste, s'adaptant aux équipements industriels tels que les contrôleurs PLC, les convertisseurs de fréquence et les capteurs, qui doivent résister à des conditions de travail telles que la poussière, la pollution par les hydrocarbures et les températures élevées.

3. Scénario de l'électronique automobile

Exigences de base : résistance aux températures élevées, résistance aux vibrations et résistance au vieillissement, s'adaptant aux équipements électroniques automobiles tels que les systèmes de navigation automobile, les dashcams et les modules d'interface OBD, qui doivent être conformes aux normes de l'industrie automobile.

4. Scénario relatif aux équipements médicaux

Exigences de base : biocompatibilité, nettoyage facile et prévention des infections croisées, adaptation aux équipements médicaux tels que les moniteurs, les pompes à perfusion et les glucomètres, qui doivent être conformes aux normes de l'industrie médicale.

Processus de personnalisation

Usine et à propos de nous

NingBo Plastic Metal Product Co., Ltd (P&M) est située à Yuyao, la soi-disant Mold City, Plastic Kingdom, à la pointe sud du pont de la baie de Hangzhou, au nord de Shanghai, à l'est du port de Ningbo, double ligne étroite de la route nationale 329 sur le trafic terrestre, maritime et aérien dans un réseau pour faciliter le transport.

Grâce à sa force technique abondante, ses méthodes de gestion scientifiques et son bon service après-vente, ce produit est profondément fiable et bien accueilli par les clients du monde entier. P&M possède un système amélioré de développement et de production, pour réaliser la conception de moules, la fabrication de produits en plastique et la production automatique. Nos principaux produits sont la conception et la fabrication de moules en plastique, de produits en plastique et de produits métalliques. 90 % des produits de notre entreprise sont exportés vers l’Amérique, l’Europe, l’Allemagne, le Japon, l’Australie, etc. Depuis de nombreuses années, l’entreprise s’est engagée dans la recherche de matières premières. La société possède sa propre marque et des dizaines de brevets, offrant un support technique plus pratique pour la fabrication de moules et la production de produits. P&M a démarré son activité nationale à partir de 2008, sous le nom de Shundi Mold Factory. Et a ouvert le marché international à partir de 2014. Nous adhérons toujours aux principes de qualité d'abord et de temps d'abord. Tout en fournissant aux clients des produits de la plus haute qualité, essayez de maximiser l’efficacité de la production et de réduire le temps de production. Nous sommes fiers de dire à chaque client que notre entreprise n'a perdu aucun client depuis sa création. S'il y a un problème avec le produit, nous chercherons activement une solution et assumerons la responsabilité jusqu'au bout.

P&M adhère à la qualité de vie orientée vers le marché et se concentre sur un service de qualité et le développement continu de nouveaux produits, déterminé à établir une meilleure image d'entreprise, et nos amis au pays et à l'étranger pour réaliser un large éventail d'échanges commerciaux et de coopération, créer brillant.

Emballage

Conditionnement selon vos besoins

1. Par avion, la livraison prend 3 à 7 jours.

Les marchandises peuvent être expédiées par DHL, Fedex, UPS.

2. Par mer, le délai de livraison dépend de votre port.

Vers les pays d'Asie du Sud-Est, cela prend environ 5 à 12 jours.

Pour les pays du Moyen-Orient, cela prend environ 18 à 25 jours.

Vers les pays européens, cela prend environ 20 à 28 jours.

Vers les pays américains, cela prend environ 28 à 35 jours.

L'arrivée en Australie prend environ 10 à 15 jours.

Vers les pays africains, cela prend environ 30 à 35 jours.

Les pièces de vélo P&M, centrées sur les enfants, équilibrent sécurité, santé et plaisir, dans le but d'ajouter une couleur vive à la belle enfance des enfants. Nous sommes impatients de travailler avec vous pour servir nos enfants.

Le chemin de la croissance d'un enfant est pavé de briques et de tuiles.

FAQ

1.Qui sommes-nous ?

Nous sommes basés dans le Zhejiang, en Chine, à partir de 2014, vendons en Amérique du Nord (30,00 %), en Europe du Sud (10,00 %), en Europe du Nord (10,00 %), en Amérique centrale (10,00 %), en Europe de l'Ouest (10,00 %), au Moyen-Orient (10,00 %), en Europe de l'Est (10,00 %), en Amérique du Sud (10,00 %). Il y a au total environ 51 à 100 personnes dans notre bureau.

2.Comment pouvons-nous garantir la qualité ?

Toujours un échantillon de pré-production avant la production en série ;

Toujours inspection finale avant expédition ;

3. Que pouvez-vous acheter chez nous ?

Moule, produit en plastique, produit métallique, produit dentaire, usinage CNC.

4.Pourquoi devriez-vous acheter chez nous et non chez d'autres fournisseurs ?

Nous fabriquons principalement toutes sortes d'outils et de produits de conception 3D, d'impression 3D et de moules métalliques en plastique. Nous avons notre propre ingénieur et usine. Approvisionnement unique : conception 3D - impression 3D - fabrication de moules - injection plastique.

5.Quels services pouvons-nous fournir ?

Conditions de livraison acceptées : FOB, CFR, CIF, EXW, FCA, DDP, DDU ;

Devise de paiement acceptée : USD, EUR ;

Type de paiement accepté : T/T, L/C, PayPal, Western Union, Escrow ;

Langue parlée : anglais, chinois, espagnol, français, russe.

6.Quelles sont les caractéristiques de votre service ?

1. Votre demande relative à nos produits ou prix recevra une réponse dans les 24 heures.

2. Un personnel bien formé et expérimenté pour répondre à toutes vos demandes dans un anglais courant.

3. Offrir le support nécessaire pour résoudre le problème pendant la période de candidature ou de vente.

4. Prix compétitifs basés sur la même qualité.

5. Garantir la qualité des échantillons identique à celle de la production de masse.