- Service de personnalisation de base

- Soins de santé

- Appareils et instruments électroniques

- Moules pour fournitures maternelles et infantiles

- Sports récréatifs

- Art d'ameublement

- Accessoires automobiles

- Transport et entreposage

- Luminaires

- Matériel de construction

- Produit d'emballage

- Éducation et laboratoires

- Vêtements Bagages Accessoires

- Produits d'entretien et de nettoyage

- Agriculture et foresterie

- Équipement mécanique

- Fournitures pour animaux de compagnie

- Ustensiles de cuisine

Moulage de pièces de casque personnalisées

Ningbo (P&M) Plastic Metal Products Co., Ltd. possède 17 ans d'expérience dans la technologie de fabrication de moules et peut personnaliser le moulage de pièces de casque personnalisées. Nous fournissons des services professionnels de moulage de pièces de casque personnalisées et nous sommes un fabricant professionnel de moulage de pièces de casque personnalisées. Nous avons une expérience suffisante dans la sélection des matières premières des produits et des matériaux de moulage. Dans le processus de personnalisation du moulage de pièces de casque personnalisées, notre usine peut fournir un service à guichet unique. Nous disposons de capacités de conception et de production liées au moulage de pièces de casque personnalisées, telles que : la conception CAO, la fabrication de moules, le moulage par injection, la production de produits en plastique, l'assemblage et d'autres technologies.

envoyer une demande

De plus, notre société a établi des relations de coopération avec des fournisseurs de matières premières plastiques, des imprimeurs, etc. pour garantir l'approvisionnement en matières premières et la qualité d'impression. Grâce à notre riche expérience et à notre chaîne d'approvisionnement parfaite, notre société peut fournir à ses clients des produits de moulage de pièces de casque personnalisés de haute qualité pour répondre à leurs besoins spécifiques. Dans le même temps, nous avons 10 ans d'expérience professionnelle dans les services de commerce extérieur, comprenons le processus du commerce extérieur et servons mieux nos clients. Pour les produits de moulage de pièces de casque personnalisés, nous pouvons fabriquer les pièces en plastique correspondantes, principalement à l'aide de moules d'injection.

Le processus de moulage par injection de pièces de casque personnalisées (telles que les coques de casque, les écouteurs et les composants structurels acoustiques internes) est un modèle de haute précision, d'exigences d'apparence élevées et d'application multi-matériaux. Il combine l'essence de l'électronique grand public, de l'ergonomie et de la technologie acoustique.

Ce qui suit est un processus professionnel détaillé pour le moulage par injection de pièces de casque personnalisées.

L'ensemble du processus de moulage par injection de pièces de casque personnalisées

Les composants des écouteurs comprennent généralement la cavité du casque (coque), les embouts/embouts auriculaires, les supports internes, les boutons, etc. Le processus est complexe et comporte des exigences extrêmement élevées.

Phase 1 : Conception et sélection des matériaux - La base du niveau d'apparence, de la sensation et de la qualité sonore

Il s’agit de la première étape pour déterminer l’expérience utilisateur ultime des écouteurs.

Conception structurelle et conception acoustique

Ergonomie : La forme de la cavité doit épouser le pavillon de l'oreille pour assurer confort et stabilité au port.

Structure interne : conduits acoustiques, trous de réglage et positions d'installation des haut-parleurs conçus avec précision, qui affectent tous directement la qualité du son.

Épaisseur de paroi uniforme : empêche le retrait, garantissant ainsi la résistance structurelle et l’apparence.

Sélection des matériaux - Diverses fonctions

Cavité du casque (coque)

ABS : le plus couramment utilisé, il a un faible coût, une bonne résistance, est facile à pulvériser et à galvanoplastir et peut obtenir diverses couleurs et effets.

PC : Il est plus solide et plus résistant aux chocs, et est souvent utilisé dans les écouteurs de sport ou haut de gamme.

Alliage PC/ABS : il présente d'excellentes performances globales, une résistance d'équilibrage, une résistance à la chaleur et une aptitude au traitement.

Bouchons d'oreilles/bouchons d'oreilles

TPE/TPU (Élastomère Thermoplastique) : Grand public absolu. Il offre un toucher extrêmement doux et confortable, s'adapte bien à la peau, présente de bonnes performances d'étanchéité et améliore l'effet de réduction passive du bruit. Il peut être combiné avec un tube guide sonore dur par moulage par injection secondaire (revêtement en caoutchouc).

Silicone : Plus doux, anti-allergique, mais plus cher, principalement utilisé dans les produits haut de gamme. Le moulage par injection de caoutchouc de silicone liquide (LSR) est généralement utilisé à la place du moulage par injection traditionnel.

Composants structurels internes

POM (polyoxyméthylène) : Utilisé pour les engrenages de précision et les glissières (comme les boutons de volume), il est résistant à l'usure et autolubrifiant.

LCP (Liquid Crystal Polymer) : Il est utilisé pour des grilles acoustiques (filets anti-poussière) ultra fines et de haute précision, avec une excellente fluidité et stabilité dimensionnelle.

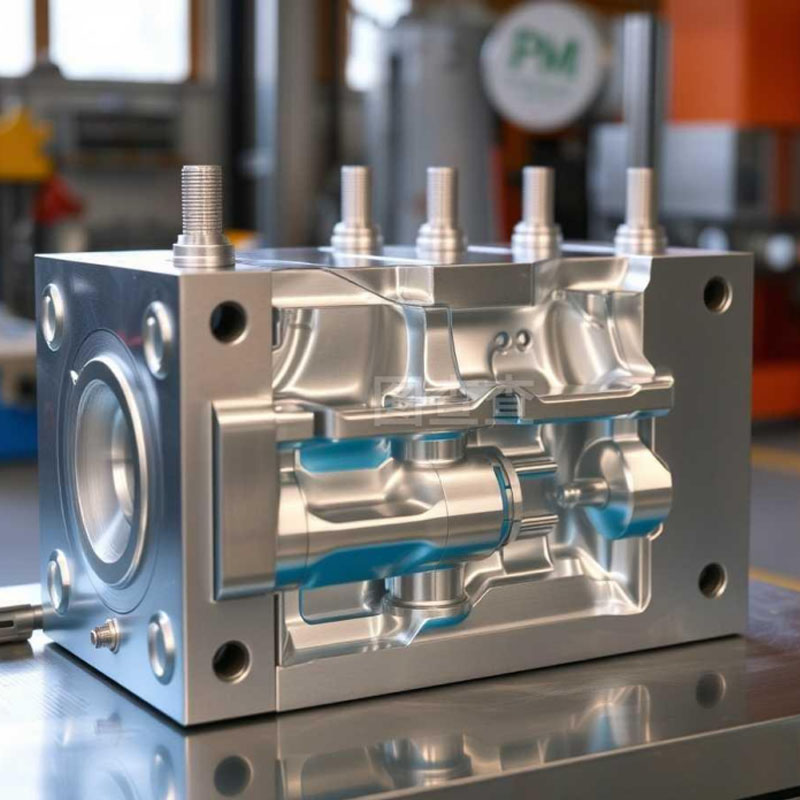

Phase deux : Conception et fabrication de moules de précision - Un concours au niveau micrométrique

Les moules pour écouteurs sont des représentants des moules de haute précision.

Traitement de très haute précision

La coupe lente et précise du fil, l'usinage par électroérosion miroir et la CNC à cinq axes sont utilisés pour traiter de minuscules trous acoustiques, des clips complexes et des surfaces courbes.

L'acier du moule doit être en acier poli de haute qualité (tel que S136, NAK80).

Traitement de surface ultime

Polissage miroir : utilisé pour les cavités de coque qui nécessitent une surface très brillante.

Gravure fine (morsure) : Elle est utilisée pour créer des textures mates, givrées, en cuir et autres, qui peuvent non seulement améliorer la sensation de la main, mais également masquer les empreintes digitales et les rayures mineures.

Système à canaux chauds

Le canal chaud de type vanne à pointeau est une configuration standard, garantissant une porte esthétique, sans résidus et une production efficace.

Système d'échappement de précision

Des rainures d'échappement d'une profondeur inférieure à 0,015 mm doivent être ouvertes à la fin des positions de fusion et des nervures profondes pour éviter que les gaz piégés ne provoquent une carbonisation ou un remplissage incomplet, ce qui est crucial pour les microstructures.

Moules spéciaux bicolores/caoutchoutés

Il est utilisé pour fabriquer des composants combinant du caoutchouc dur et du caoutchouc souple, comme des bouchons d'oreilles ou des coques avec du caoutchouc souple TPE. Une rotation précise du moule ou des mécanismes coulissants sont nécessaires.

Phase trois : Processus de moulage par injection - La combinaison de l'art et de la science

L’objectif de l’étalonnage des processus est d’obtenir une apparence parfaite, des dimensions précises et une faible contrainte interne.

Manipulation stricte des matériaux

L'ABS, le PC et les autres matériaux doivent être strictement séchés (par exemple, l'ABS doit être séché à 80-85 ℃ pendant 3-4 heures) pour éviter les traces argentées.

Processus à haute température du moule

Adoptez une température de moule relativement élevée (l'ABS/PC peut être augmentée à 60-80 ℃) pour obtenir une surface très brillante, réduire la résistance de la ligne de soudure et réduire les contraintes internes.

Injection fine en plusieurs étapes

Adoptez un contrôle de vitesse d'injection « lent-rapide-lent » pour éliminer les marques de jet et assurer la réplication parfaite des détails de la surface du moule.

Environnement de production propre

Il est recommandé de produire dans un atelier sans poussière de niveau 10 000 ou 100 000 pour éviter que la poussière ne se dépose sur la surface du produit et ne provoque des défauts d'apparence.

Phase quatre : Post-traitement, assemblage et inspection de qualité finale

Post-traitement et traitement secondaire

Dépose du portail : Effectué automatiquement par une main mécanique ou découpé avec précision à la main.

Pulvérisation/galvanoplastie : La coque doit être pulvérisée avec un apprêt UV, une peinture colorée, une couche de finition UV ou galvanisée pour obtenir une texture métallique.

Gravure laser/sérigraphie : Gravez le Logo, le numéro de modèle ou le trou de transmission du voyant lumineux sur la coque.

Assemblée

Dans l'atelier sans poussière, les haut-parleurs, les cartes PCB, les microphones, les batteries, etc. sont installés dans des coques moulées par injection.

**inspection qualité rigoureuse** :

Inspection à 100 % : sous des sources lumineuses standard, chaque pièce est inspectée à l’œil nu ou par inspection visuelle automatisée (AOI). Aucune rayure, tache de saleté, rétrécissement ou différence de couleur n’est autorisée.

Inspection dimensionnelle : utilisez un instrument de mesure d'image 2D ou un instrument de mesure d'image 3D pour inspecter les dimensions d'accouplement clés.

Test fonctionnel

Tests acoustiques : Les courbes de réponse en fréquence, la distorsion, la sensibilité, etc. sont testées en chambre anéchoïque pour garantir que la qualité sonore répond aux normes.

Test de performance d'étanchéité : testez les performances d'étanchéité de la connexion de la cavité.

Test de durée de vie : effectuez des milliers de tests de connexion et de traction sur les boutons et les interfaces.

Nous sommes un fabricant de moulage de pièces de casque personnalisées, fournissant une fabrication de moulage de pièces de casque personnalisées de haute qualité. Tant que vous souhaitez personnaliser/développer des produits de moulage de pièces de casque personnalisés, vous pouvez nous trouver. Nous disposons d'une conception professionnelle de moules d'injection et d'une technologie de fabrication mature, vous offrant un service à guichet unique, de la conception de produits à la fabrication de moules en passant par la production de produits, l'emballage de produits et le transport de produits, nous pouvons vous aider dans chaque lien. Tant que vous venez chez nous, nous vous fournirons le service ultime et vous satisferons en termes de qualité des produits, de temps de production, de dialogue d'information, etc.

|

Nom du produit |

Moulage de tapis roulant |

|

Veuillez fournir |

2D, 3D, échantillons ou taille de les photos multi-angles |

|

Temps de moulage |

20-35 jours |

|

Temps de produit |

7-15 jours |

|

Précision du moule |

+/-0,01mm |

|

Durée de vie du moule |

50 à 100 millions de clichés |

|

Processus de production |

Dessins d'audit - analyse du flux de moule - validation de la conception - Matériaux personnalisés - traitement des moules - traitement des noyaux - usinage des électrodes - Système Runner transformation - transformation et approvisionnement des pièces - réception usinage - cavité procédé de traitement de surface - mode complexe Matrice - L'ensemble revêtement de surface du moule - Plaque de montage - échantillon de moule - test d'échantillon - envoi échantillons |

|

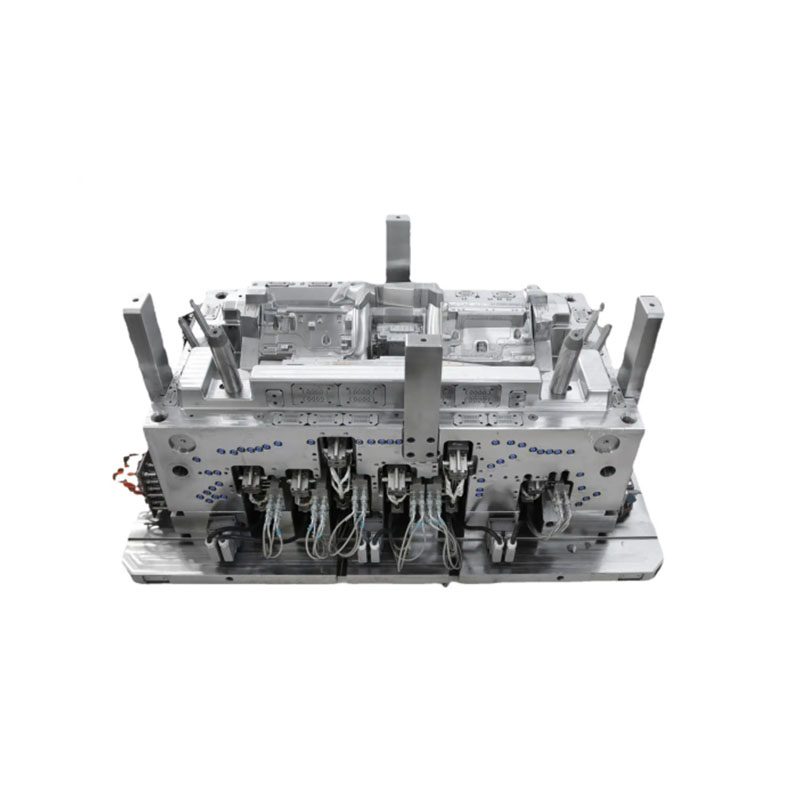

Cavité du moule |

Une cavité, plusieurs cavités ou identique différents produits doivent être fabriqués ensemble |

|

Matériau du moule |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Système de coureur |

Canaux chauds et canaux froids |

|

Matériau de base |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finition |

Piquer le mot, finition miroir, surface mate, stries |

|

Standard |

HASCO, DME ou dépendant de |

|

Technologie principale |

Fraisage, meulage, CNC, EDM, fil découpe, sculpture, EDM, tours, finition de surface, etc. |

|

Logiciel |

Temps de conception CAO, PRO-E, UG : 1 à 3 jours (circonstances normales) |

|

Matériau du produit |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HANCHES, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Système qualité |

ISO9001 : 2008 |

|

Établir le temps |

20 jours |

|

Équipement |

CNC, EDM, découpe Machine, machines en plastique, etc. moule de valise en plastique zhe jiang |

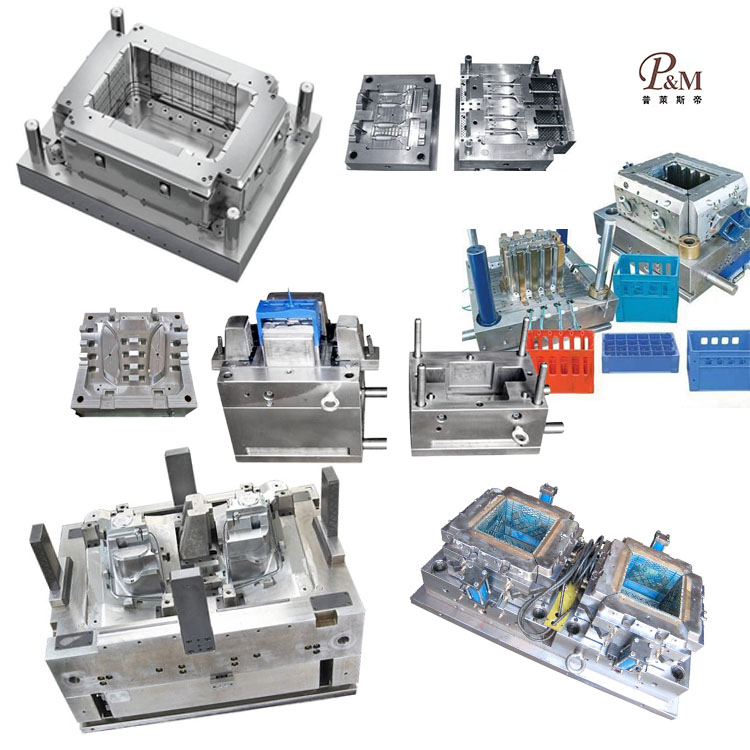

Fabrication de moules à injection plastique

Spécifications de moulage du plastique

Conception du moule :

Processus de transaction :

Test de moisissure :

Emballage du produit

Usine

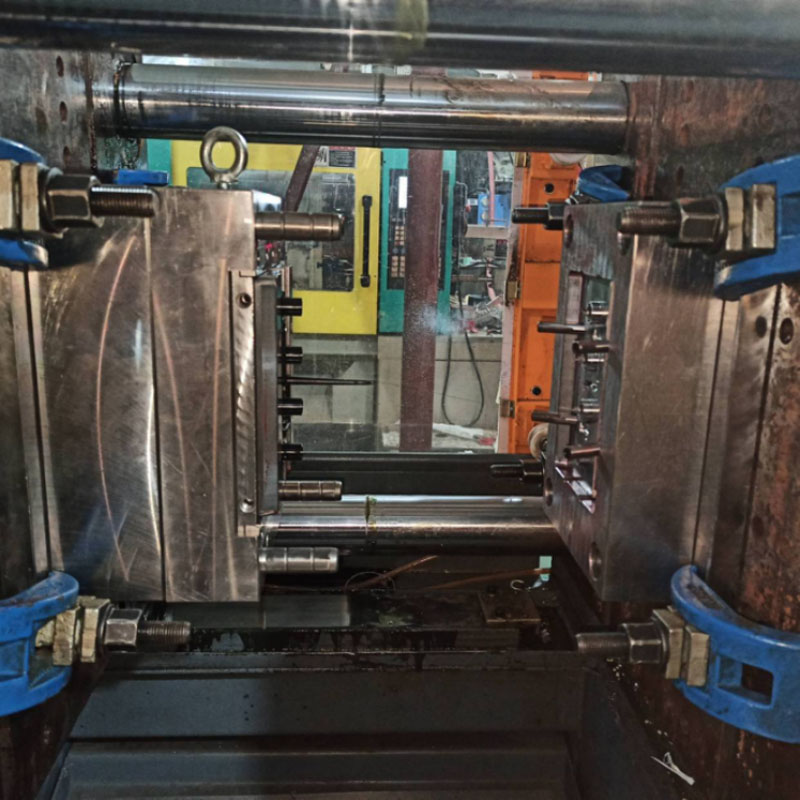

Nous sommes une usine de moules en plastique personnalisés. Notre usine est un fabricant de moules à injection plastique. nous avons 17 ans d'expérience dans les moules en plastique personnalisés professionnels et 10 ans d'expérience dans le commerce extérieur. Nous sommes un fournisseur de moules en plastique personnalisés. Nous pouvons fournir un service de moules en plastique personnalisé. Notre usine peut fabriquer des pièces en plastique moulées par injection et la qualité des produits vous satisfera.

Nous disposons de plus de 50 machines haut de gamme et de centaines d'ingénieurs et concepteurs. Nous pouvons fournir un service à guichet unique, depuis la conception du produit – la fabrication de moules – la production du produit – l’emballage du produit – le transport. Nous disposons d'une chaîne de production complète. Nous pouvons répondre à toutes vos exigences.

Services que nous proposons :

Service professionnel de moules personnalisés, conception et fabrication de moules en plastique. Production de produits en plastique, conception de produits, conception de moules, personnalisation de moules par soufflage, personnalisation de moules rotatifs, personnalisation de moules de moulage sous pression. Services d'impression 3D, services de fabrication CNC, emballage de produits, emballages personnalisés, services d'expédition.

Nous adhérons toujours aux principes de qualité et de respect du temps. Tout en fournissant aux clients des produits de la plus haute qualité, essayez de maximiser l’efficacité de la production et de réduire le temps de production. Nous sommes fiers de dire à chaque client que notre entreprise n'a perdu aucun client depuis sa création. S'il y a un problème avec le produit, nous chercherons activement une solution et assumerons la responsabilité jusqu'au bout.

FAQ

Q1 : Êtes-vous une société commerciale ou un fabricant ?

R : Nous sommes des fabricants.

Q2. Quand puis-je obtenir le devis ?

R: Nous citons généralement dans les 2 jours suivant la réception de votre demande.

Si vous êtes très urgent, veuillez nous appeler ou nous le dire dans votre e-mail afin que nous puissions d'abord vous proposer un devis.

Q3. Quel est le délai de livraison pour la moisissure ?

R : Tout dépend de la taille et de la complexité des produits. Normalement, le délai de livraison est de 25 jours.

Q4. Je n'ai pas de dessin 3D, comment dois-je démarrer le nouveau projet ?

R : Vous pouvez nous fournir un échantillon de moulage, nous vous aiderons à terminer la conception du dessin 3D.

Q5. Avant l'expédition, comment s'assurer de la qualité des produits ?

R : Si vous ne venez pas dans notre usine et que vous n'avez pas non plus de tiers pour l'inspection, nous serons votre inspecteur.

Nous vous fournirons une vidéo pour les détails du processus de production, notamment le rapport sur le processus, la structure de la taille des produits et les détails de la surface, les détails de l'emballage, etc.

Q6. Quelles sont vos conditions de paiement ?

R : Paiement du moule : dépôt de 40 % par T/T à l'avance, 30 % du deuxième paiement du moule avant d'envoyer les premiers échantillons d'essai, solde du moule de 30 % après avoir accepté les échantillons finaux.

B : Paiement de production : dépôt de 50 % à l’avance, 50 % avant d’envoyer les marchandises finales.

Q7 : Comment faites-vous pour que nos relations commerciales soient durables et bonnes ?

R : 1. Nous maintenons une bonne qualité et des prix compétitifs pour garantir à nos clients des produits de la meilleure qualité.

2. Nous respectons chaque client comme notre ami et nous faisons sincèrement des affaires et nous lions d'amitié avec eux, peu importe d'où ils viennent.