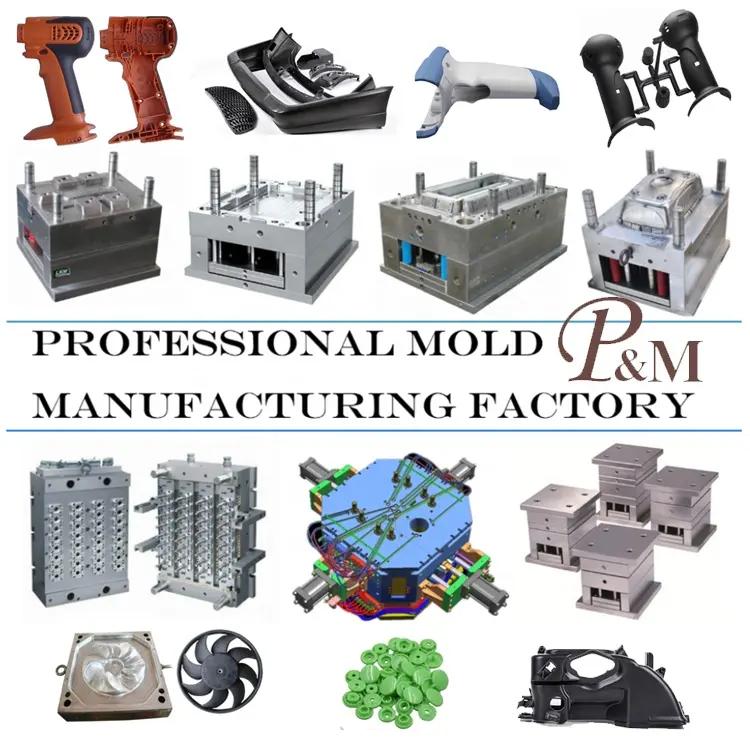

- Service de personnalisation de base

- Soins de santé

- Appareils et instruments électroniques

- Moules pour fournitures maternelles et infantiles

- Sports récréatifs

- Art d'ameublement

- Accessoires automobiles

- Transport et entreposage

- Luminaires

- Matériel de construction

- Produit d'emballage

- Éducation et laboratoires

- Vêtements Bagages Accessoires

- Produits d'entretien et de nettoyage

- Agriculture et foresterie

- Équipement mécanique

- Fournitures pour animaux de compagnie

- Ustensiles de cuisine

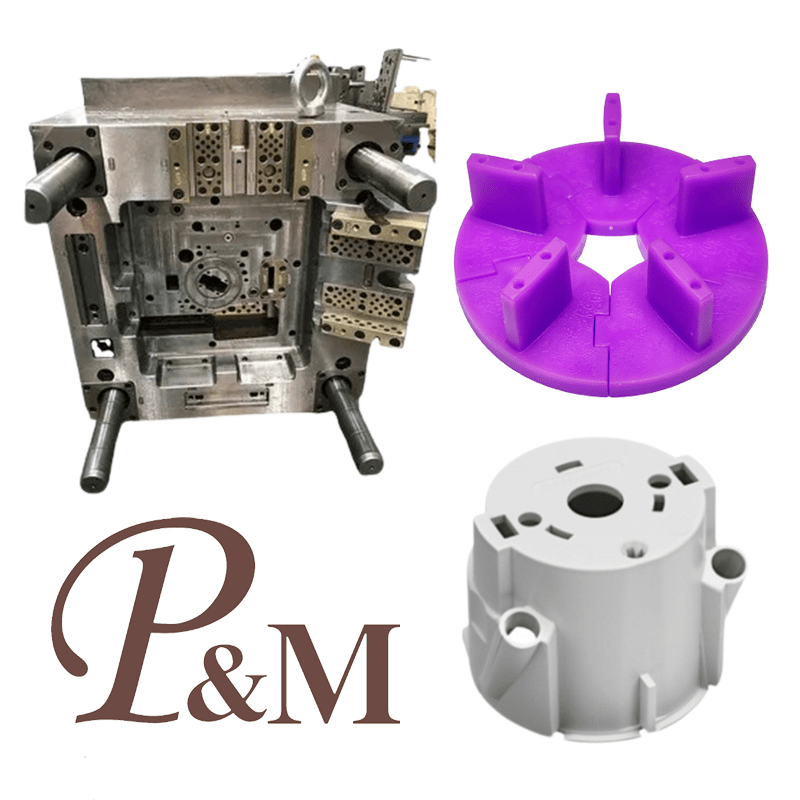

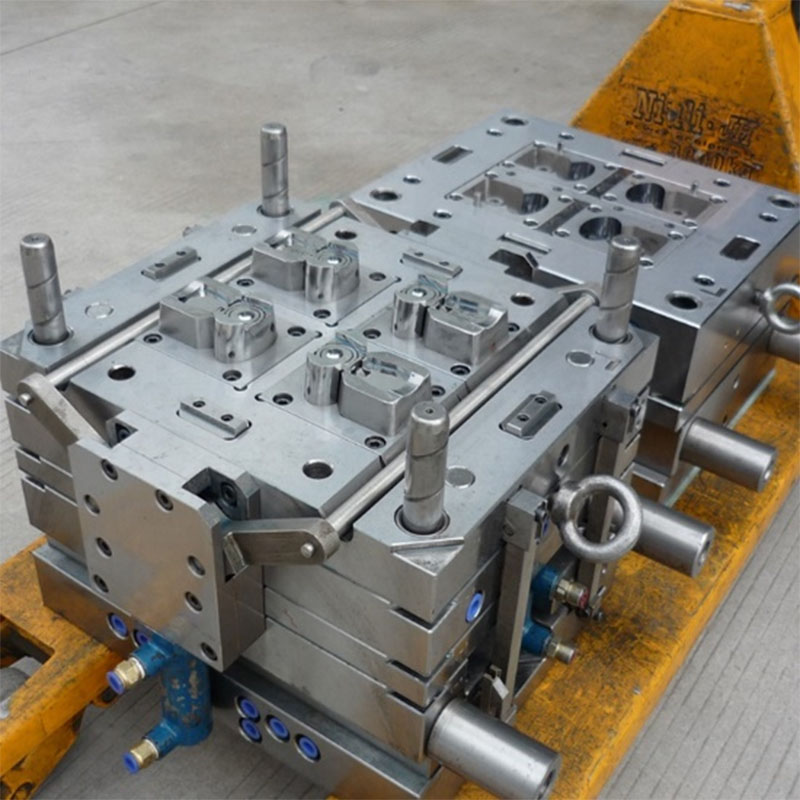

Moules d'injection de prototypes

Ningbo (P&M) Plastic Hardware Products Co. possède 15 ans d'expérience dans la technologie de fabrication de moules pour les moules de plateaux en plastique personnalisés. Nous disposons des certificats ISO 9001. Nous fournissons un service professionnel de moules personnalisés et nous sommes un fabricant professionnel de moules en plastique. Nous avons une expérience suffisante dans la sélection des matières premières des produits et la sélection des matériaux de moule. Nous connaissons bien les propriétés des différents matériaux ainsi que les avantages et les inconvénients de la conception des moules. Nous recommanderons à nos clients des matériaux appropriés et des conseils de conception professionnels.

envoyer une demande

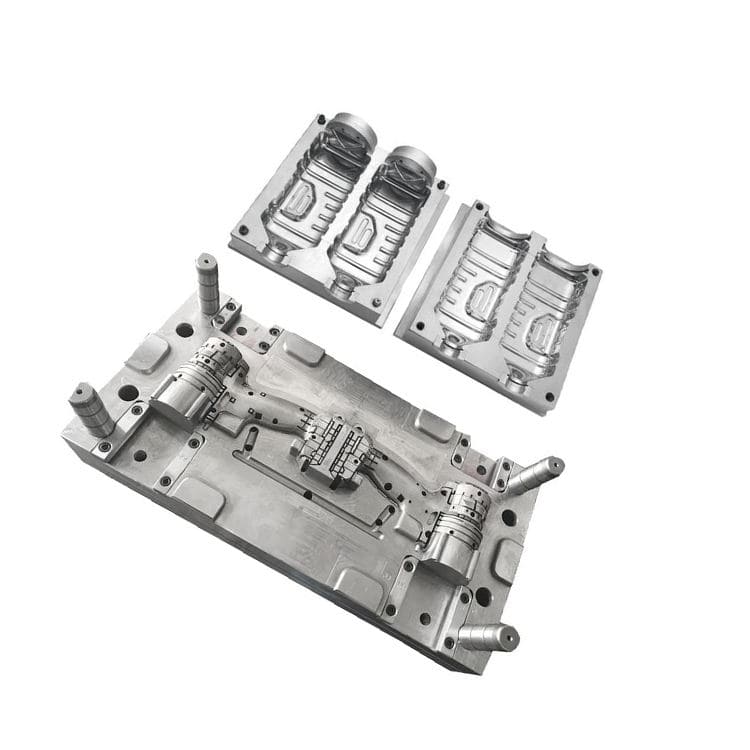

Nous sommes spécialisés dans les moules prototypes pour une validation rapide de la conception et des séries de production courtes. Notre avantage réside dans la vitesse et l’efficacité thermique, en utilisant la conductivité thermique pour un refroidissement rapide. La conception des outils est rationalisée pour une modification et une exécution rapides. La technologie avancée garantit que le moule peut gérer les plastiques techniques courants. Nos moules prototypes offrent une voie rentable vers une livraison et des tests rapides.

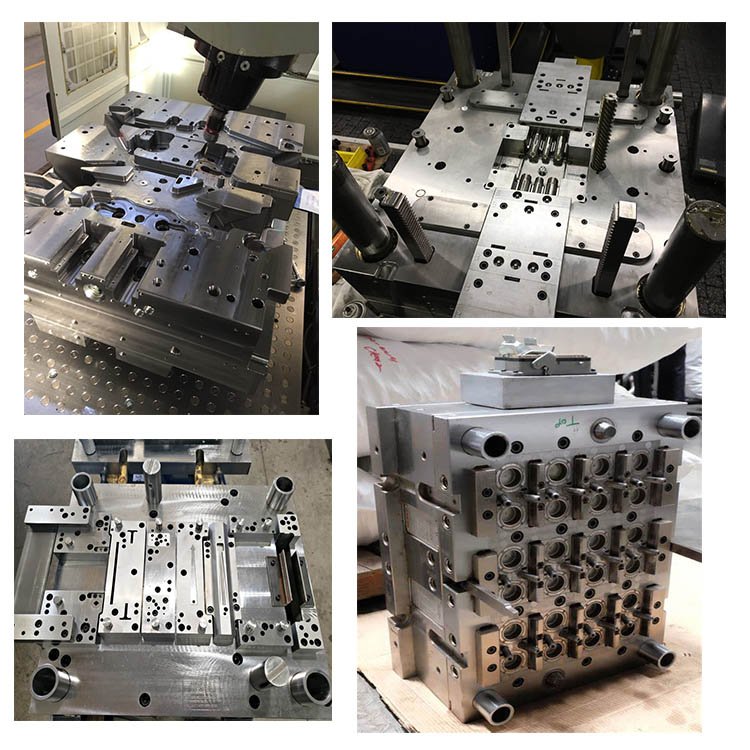

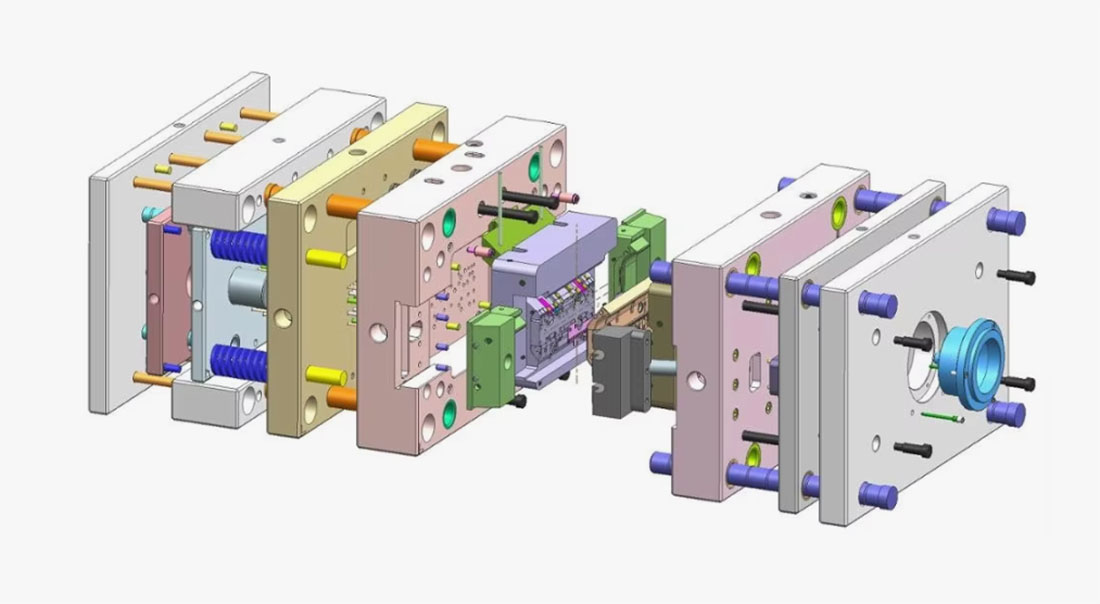

1. Structures de moules personnalisées : adaptées aux exigences des plateaux en plastique

Les plateaux en plastique (par exemple, les plateaux d'expédition logistique, les plateaux de stockage des aliments, les plateaux de composants électroniques) exigent une rigidité structurelle (pour la portance), un dimensionnement précis des compartiments (pour l'ajustement des articles) et souvent des caractéristiques antidérapantes/empilables. Nos structures de moules sont personnalisées pour répondre à ces exigences clés :

Cavité et noyau : usinés via un usinage CNC grand format de haute précision (tolérance aussi serrée que ± 0,03 mm) pour reproduire des caractéristiques critiques, telles que des bases de grille renforcées (2 à 4 mm d'épaisseur pour la dispersion de la charge), des séparateurs de compartiments (1 à 2 mm d'épaisseur, précision d'espacement ± 0,1 mm pour l'ajustement des articles), des points surélevés antidérapants (hauteur de 0,5 à 1 mm sur la base/les côtés) et des encoches empilables (pour un empilage stable, tolérance ± 0,05 mm). Pour les conceptions de plateaux profonds (profondeur ≥50 mm), l'optimisation de l'angle de dépouille du moule garantit un démoulage facile tout en maintenant la rectitude des parois du compartiment (pas de déformation vers l'intérieur qui affecte le placement des articles).

Système de portail : conçu pour éviter l’affaiblissement des zones porteuses et assurer un flux de matériaux uniforme. Pour les grands plateaux (taille ≥ 500 × 500 mm, par exemple les plateaux logistiques), les systèmes à canaux chauds avec portes séquentielles multipoints répartissent le plastique uniformément sur la base de la grille, réduisant ainsi le gaspillage de matériaux de 18 à 25 % et évitant les points creux dans les nervures de renfort. Pour les petits plateaux (taille ≤ 200 × 200 mm, par exemple les plateaux de composants électroniques), les portes de bord positionnées sur les bords non porteurs éliminent les marques de surface et les coupes après moulage.

Système de refroidissement : optimisé pour les grandes structures en forme de grille et les épaisseurs inégales des plateaux (par exemple, nervures de base épaisses + parois minces des compartiments). Des canaux de refroidissement zonaux (avec contrôle de température séparé pour les zones épaisses/minces) et des plaques de refroidissement sous la base de la grille assurent une dissipation rapide et uniforme de la chaleur, ce qui est essentiel pour maintenir la stabilité structurelle (pas de base fléchissant sous la charge) et réduire le temps de cycle de 30 à 40 %. Pour les plateaux dotés de séparateurs de compartiments denses, des broches de refroidissement supplémentaires sont ajoutées pour accélérer le refroidissement des espaces étroits.

Système d'éjection : utilise des plaques de décapage (pour les grands plateaux plats) ou des broches d'éjection (disposées en matrices denses dans les zones sans compartiment de la base) pour éviter les dommages. La force d'éjection équilibrée empêche la flexion des séparateurs ou la fissuration des nervures de renfort, garantissant ainsi que la capacité de charge et la fonctionnalité du compartiment du plateau ne sont pas compromises.

2. Matériaux plastiques appropriés : adaptés aux applications de plateaux en plastique

Les plateaux en plastique sont confrontés à de fortes pressions de charge, à une exposition environnementale (humidité, changements de température, contact chimique) et à des manipulations fréquentes. Nous sélectionnons les matériaux en fonction de leur capacité de charge, de leur durabilité et de leurs scénarios d'utilisation :

PP (polypropylène) : Idéal pour les plateaux à usage général (par exemple, plateaux de stockage des aliments, plateaux d'organisation domestique). Offre une bonne résistance aux chocs (pas de fissures dues à de légères chutes), une certification de sécurité alimentaire (conforme à la FDA) et une résistance chimique (à l'eau, aux détergents doux) – adaptée aux scénarios intérieurs à faible charge (≤ 10 kg par plateau) et au contact avec des aliments/articles ménagers.

HDPE (polyéthylène haute densité) : utilisé pour les plateaux durables, extérieurs/industriels (par exemple, plateaux d'expédition logistique, plateaux à outils de jardin). Offre une résistance élevée aux chocs (même à basse température, -20 °C), aux intempéries (pas de jaunissement dû aux UV) et à l'usure : résiste aux manipulations brutales et à l'exposition extérieure, convient aux scénarios de charge moyenne (10 à 25 kg par plateau).

ABS (Acrylonitrile Butadiène Styrène) : Parfait pour les plateaux de composants électroniques (par exemple, les plateaux de cartes PCB, les plateaux d'emballage de semi-conducteurs). Présente une stabilité dimensionnelle élevée (variation de l'espacement des compartiments ≤ 0,05 mm) et une rigidité élevée : garantit que les pièces électroniques délicates ne sont pas endommagées pendant le stockage/le transport. Il prend également en charge le revêtement antistatique (critique pour les composants sensibles à l'électricité statique).

PA66 + fibre de verre (20 à 30 % GF) : idéal pour les plateaux industriels robustes (par exemple, plateaux pour pièces automobiles, plateaux pour composants de machines). Combine une résistance élevée à la traction (jusqu'à 80 MPa) et à la chaleur (jusqu'à 120 °C) : supporte de lourdes charges (25 à 50 kg par plateau) et résiste aux environnements industriels (par exemple, huile, poussière, températures élevées).

PET (polyéthylène téréphtalate) : convient aux plateaux transparents ou légers (par exemple, plateaux de présentation au détail, plateaux d'échantillons cosmétiques). Offre une transparence élevée (85 à 90 % pour la visibilité du produit) et une rigidité modérée, idéale pour les scénarios de vente au détail où la visibilité des articles est essentielle, avec une capacité de charge ≤ 5 kg par plateau.

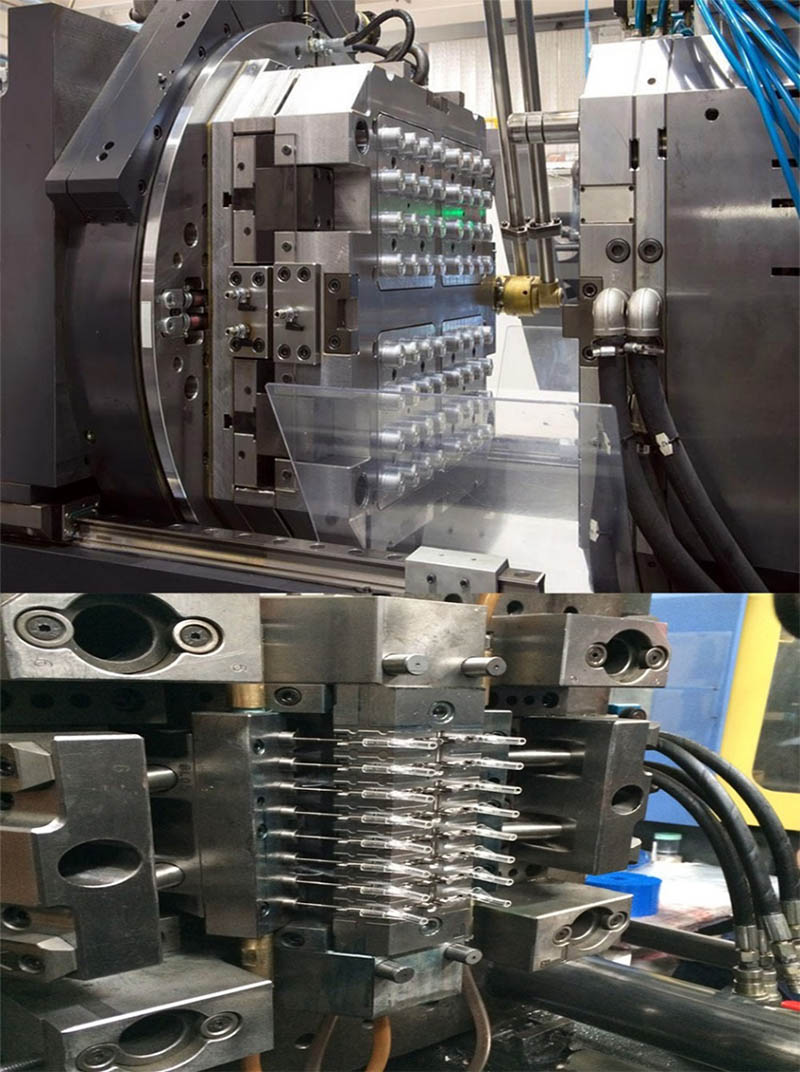

3. Processus de moulage par injection : optimisé pour la qualité des plateaux en plastique

Notre processus de moulage par injection est affiné pour répondre aux exigences de portance, de structure et de grande taille des plateaux en plastique, avec ces principaux avantages :

Fiabilité de charge : les paramètres d'injection (température 180-260°C, pression 70-110MPa) sont optimisés pour améliorer la densité du matériau : les nervures de renfort et les bases de grille n'ont pas de vides internes, garantissant une répartition uniforme de la charge. Chaque lot est soumis à des tests de charge (charge statique de 1,5 × capacité nominale pendant 24 heures) pour confirmer l'absence de déformation ou de fissuration, avec un taux de défaillance inférieur à 0,2 %.

Précision des compartiments : les servomachines de moulage contrôlées par ordinateur maintiennent l'espacement des compartiments et l'épaisseur des parois dans des tolérances serrées (± 0,1 mm pour l'espacement, ± 0,05 mm pour l'épaisseur de la paroi), garantissant que les articles s'ajustent parfaitement (pas de déplacement pendant le transport) et que les plateaux sont interchangeables pour une utilisation par lots.

Production efficace de grande taille : des machines de moulage spécialisées à grande force de serrage (force de serrage ≥ 1 200 tonnes pour les plateaux ≥ 800 × 600 mm) permettent une production stable. Les moules multi-empreintes (2 à 8 cavités, en fonction de la taille du plateau) équilibrent rendement et qualité : pour les plateaux électroniques standard de 300 × 200 mm, la production quotidienne atteint 8 000 à 12 000 composants.

Optimisation des coûts : les systèmes à canaux chauds réduisent les déchets de matériaux de 18 à 25 % ; pour les commandes de gros volumes (plus de 10 000 plateaux), le coût unitaire peut être réduit de 12 à 18 %. Le moulage intégré des nervures/diviseurs de renfort élimine le post-traitement (par exemple, découpe secondaire des compartiments), réduisant ainsi les coûts supplémentaires et garantissant une qualité constante.

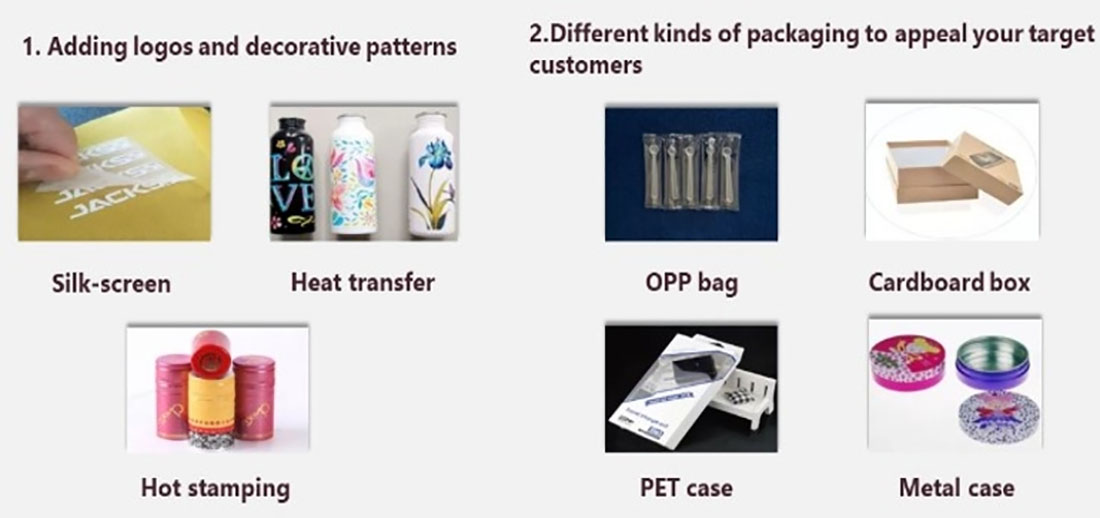

4. Nos services : Au-delà des moules : plateaux et assemblage en plastique

Nous fournissons des solutions de bout en bout pour la production de barquettes en plastique, pas seulement de moules :

Fabrication de plateaux en plastique : produisez des plateaux personnalisés dans différentes tailles (100 × 100 mm à 1 200 × 800 mm), profondeurs (5 - 150 mm) et modèles (grillés, compartimentés, empilables). Prend en charge les couleurs personnalisées (codes RAL/Pantone), les traitements de surface (antidérapant, antistatique, résistant aux UV) et les fonctionnalités supplémentaires (poignées, fentes pour étiquettes).

Assemblage à valeur ajoutée : services d'assemblage optionnels pour les sous-ensembles de plateaux, tels que la fixation d'inserts en mousse (pour la protection des articles délicats), l'ajout de patins en caoutchouc antidérapants (pour un placement stable) ou l'assemblage de piles de plateaux avec des couvercles (pour un stockage scellé). Fournit des sous-ensembles prêts à l’emploi, économisant ainsi votre temps de production.

Prise en charge de la conception personnalisée : proposez une conception de moules 3D et un prototypage rapide (via l'impression 3D CNC ou SLA grand format). Nous pouvons produire 5 à 10 prototypes de plateaux en 4 à 6 jours pour que vous puissiez tester la capacité de charge, l'ajustement des compartiments et l'empilabilité, optimisant ainsi la conception du moule avant la production en série.

Nous sommes un fabricant de moules en plastique et pouvons fournir un service de moules personnalisés, nous pouvons fabriquer des moules d'injection, des moules de soufflage, des moules rotatifs et des moules de moulage sous pression.

Pour les moules à injection personnalisés, nous pouvons fournir des services professionnels de moulage par injection personnalisés. Habituellement, fabrication de moules par injection plastique. Les moulages sont fabriqués à l'aide de la technologie de moulage par injection. Les matériaux de moulage pour moules à injection peuvent être choisis parmi P20, 718, S136, H13, etc. Le matériau du moule reflète la durée de vie du moule et les exigences matérielles du produit.

Pour les pièces nécessitant une production par soufflage, nous pouvons également fournir des services professionnels de moulage par soufflage personnalisés.

|

Nom du produit |

Moule à plateau en plastique |

|

Veuillez fournir |

2D, 3D, échantillons ou taille de les photos multi-angles |

|

Temps de moulage |

20-35 jours |

|

Temps de produit |

7-15 jours |

|

Précision du moule |

+/-0,01mm |

|

Durée de vie du moule |

50 à 100 millions de clichés |

|

Processus de production |

Dessins d'audit - analyse du flux de moule - validation de la conception - Matériaux personnalisés - traitement des moules - traitement des noyaux - usinage des électrodes - Système Runner transformation - transformation et approvisionnement des pièces - réception usinage - cavité procédé de traitement de surface - mode complexe Matrice - L'ensemble revêtement de surface du moule - Plaque de montage - échantillon de moule - test d'échantillon - envoi échantillons |

|

Cavité du moule |

Une cavité, plusieurs cavités ou identique différents produits doivent être fabriqués ensemble |

|

Matériau du moule |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Système de coureur |

Canaux chauds et canaux froids |

|

Matériau de base |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finition |

Piquer le mot, finition miroir, surface mate, stries |

|

Standard |

HASCO, DME ou dépendant de |

|

Technologie principale |

Fraisage, meulage, CNC, EDM, fil découpe, sculpture, EDM, tours, finition de surface, etc. |

|

Logiciel |

Temps de conception CAO, PRO-E, UG : 1 à 3 jours (circonstances normales) |

|

Matériau du produit |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HANCHES, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Système qualité |

ISO9001 : 2008 |

|

Établir le temps |

20 jours |

|

Équipement |

CNC, EDM, découpe Machine, machines en plastique, etc. moule de valise en plastique zhe jiang |

Fabrication de moules à injection plastique Fabrication de moules à injection

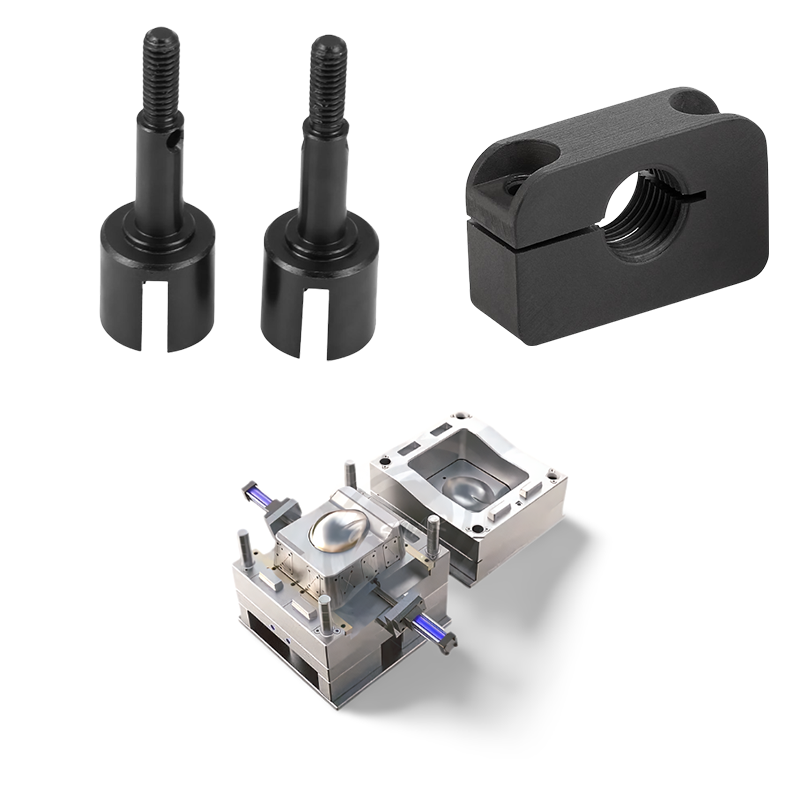

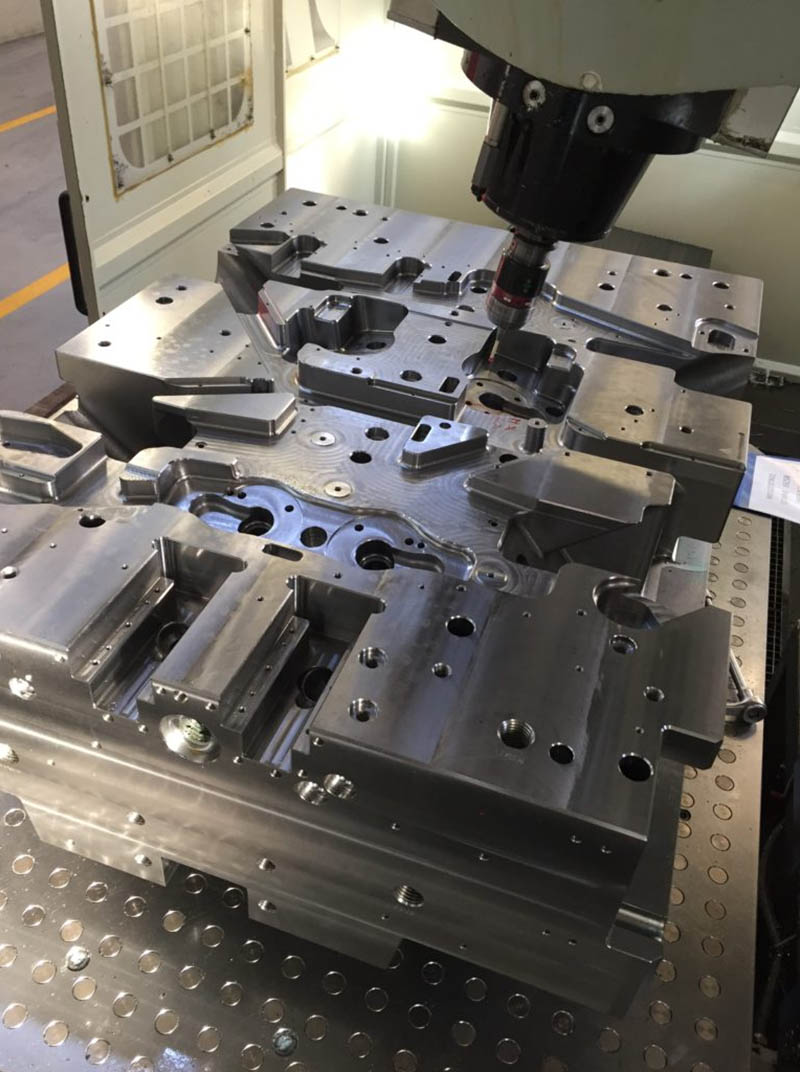

1.Nous communiquons la conception du produit en fonction des échantillons/dessins et de vos exigences.

2.Une fois la conception du produit confirmée, nous effectuons la conception du moule, nous fournissons toutes sortes de moules d'injection, de moules de soufflage, de moules en silicone, de services de moules de moulage sous pression.

3. Achat de matériaux, outils de base de découpe d'acier et de moules.

4. Assemblage du moule

5. Inspection, suivi et contrôle du traitement des moules.

6. Nous vous informerons de la date de l'essai du moule et vous enverrons le rapport d'inspection de l'échantillon et les paramètres d'injection avec l'échantillon.

7.Votre instruction et confirmation d’expédition.

8. Préparez le moule avant de l'emballer.

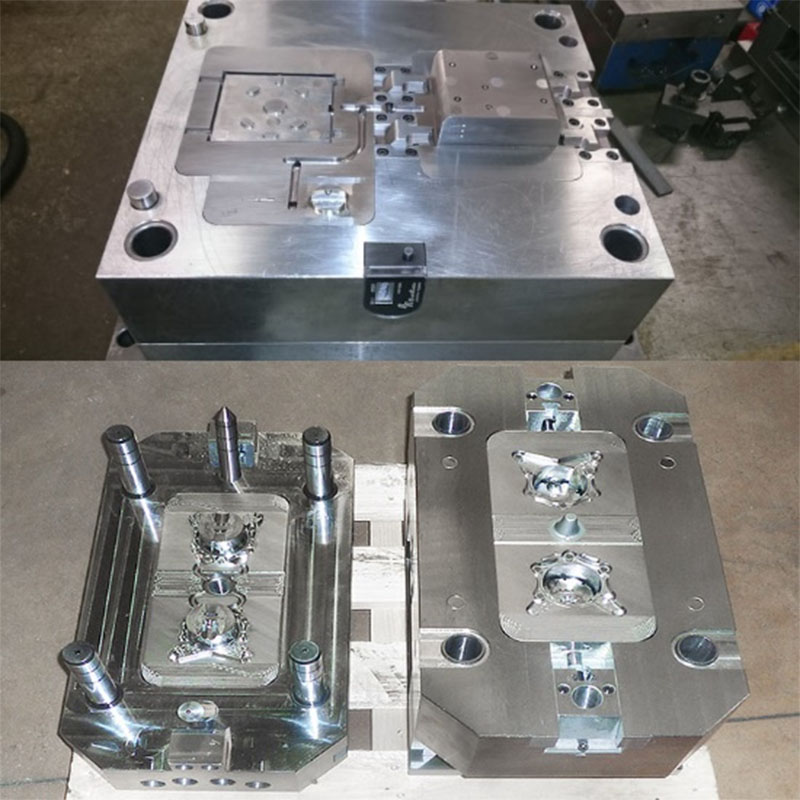

Spécifications de moulage de fabrication de moules à injection plastique

1. Fabricant professionnel, conception, production de moules d'injection et contrôle de qualité des moules d'estampage

2. riche expérience d'exportation de moule d'injection plastique et de moule d'estampage

3. Prix raisonnable du moule de conception

4. Cavités : simples ou selon vos besoins

5. Traitement : prétraitement S45C> 25Hrc et nitruration

6. Acier de moule : Cavité, noyau et glissière : P20, 2738,2136 disponible Moldbase : LKM disponible

7. Norme : DEM, HUSKY, disponible

8. Canaux chauds : selon votre demande

9. Durée de vie : > 300 mille fois

10. Contenu : boîtier en contreplaqué, peinture antirouille.

Conception du moule :

Informations que vous devez nous fournir

1. Si vous avez des dessins, des dessins 2D, des dessins 3D (de préférence au format STEP).

2. S'il n'y a pas de dessins, vous devez fournir des informations spécifiques sur la longueur, la largeur, la hauteur et le poids. (Il est préférable de nous envoyer des échantillons)

3. Si le moule est envoyé dans votre pays ou laissez-le dans notre usine et nous vous aiderons à fabriquer le produit.

4. Exigences en matière de matériaux de moule, exigences en matière de nombre de cavités (vous pouvez nous indiquer la taille de votre machine de moulage par injection)

5. Exigences matérielles du produit et quantité de produit. (Vous pouvez nous parler de l'utilisation du produit et nous pouvons vous faire des suggestions)

Processus de transaction :

Test de moisissure :

Une fois le moule terminé, je fais un test de moule. Cela prend généralement environ 3 à 5 jours. Nous devons assembler le moule, ajuster les données de pression de la machine et essayer la production. Nous devons vérifier s'il y a des problèmes lors de la production normale du moule et apporter des modifications.

Emballage du produit

Conditionnement selon vos besoins

1. Par avion, la livraison prend 3 à 7 jours. Les marchandises peuvent être expédiées par DHL, Fedex, UPS.

2. Par mer, le délai de livraison est basé sur votre port.

Vers les pays d'Asie du Sud-Est, cela prend environ 5 à 12 jours

Pour les pays du Moyen-Orient, cela prend environ 18 à 25 jours

Vers les pays européens, cela prend environ 20 à 28 jours

Vers les pays américains, cela prend environ 28 à 35 jours

Pour l'Australie, cela prend environ 10 à 15 jours

Vers les pays africains, cela prend environ 30 à 35 jours.

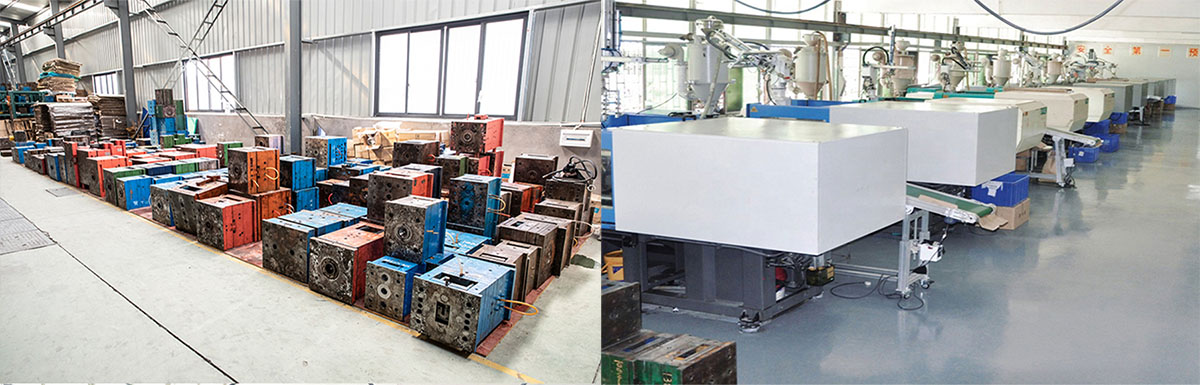

Usine

Vidéo-1 : (Vidéo d'usine)

Vidéo-2 : (Moulage par injection)

Vidéo-3 : (Moulage par soufflage)

Vidéo-4 : (Moulage par soufflage)

Vidéo-5 : (Moulage au rouleau)

La satisfaction du client est notre objectif le plus important. Nous nous concentrons sur la communication et la coopération avec nos clients, prêtons toujours attention à leurs besoins et fournissons une réponse rapide et un service client de qualité. Notre usine de moules de production par injection s'engage à établir des relations à long terme et à garantir que nos clients reçoivent le meilleur service après-vente lors de l'achat et de l'utilisation de nos produits, et nous ferons certainement de notre mieux pour résoudre tous les problèmes de nos clients.

FAQ

1. Qui sommes-nous ?

Nous sommes basés dans le Zhejiang, en Chine, depuis 2014, vendons en Amérique du Nord (30,00 %), en Europe du Sud (10,00 %), dans le Nord.

Europe (10,00 %), Amérique centrale (10,00 %), Europe de l'Ouest (10,00 %), Moyen-Orient (10,00 %), Europe de l'Est (10,00 %), Amérique du Sud (10,00 %). Il y a au total environ 51 à 100 personnes dans notre bureau.

2. Comment pouvons-nous garantir la qualité ?

Toujours un échantillon de pré-production avant la production en série ;

Toujours inspection finale avant expédition.

3. Que pouvez-vous acheter chez nous ?

Moule, produit en plastique, produit métallique, produit dentaire, usinage CNC.

4. Pourquoi devriez-vous acheter chez nous et non chez d'autres fournisseurs ?

Ningbo P&M Plastic Metal Product Co., Ltd. Nous réalisons principalement toutes sortes de conception 3D, d'impression 3D et d'outillage et de produits de moules métalliques en plastique. Nous avons notre propre ingénieur et usine. Approvisionnement unique : conception 3D - impression 3D - fabrication de moules - injection plastique.

5. Quels services pouvons-nous fournir ?

Conditions de livraison acceptées : FOB, CFR, CIF, EXW, FCA, DDP, DDU ;

Devise de paiement acceptée : USD, EUR ;

Type de paiement accepté : T/T, L/C, PayPal, Western Union, Escrow ;

Langue parlée : anglais, chinois, espagnol, français, russe.

6. Quelles sont les caractéristiques de votre service ?

1. Votre demande relative à nos produits ou prix recevra une réponse dans les 24 heures.

2. Un personnel bien formé et expérimenté pour répondre à toutes vos demandes dans un anglais courant.

3. Offrir le support nécessaire pour résoudre le problème pendant la période de candidature ou de vente.

4. Prix compétitifs basés sur la même qualité.

5. Garantir la qualité des échantillons identique à celle de la production de masse.