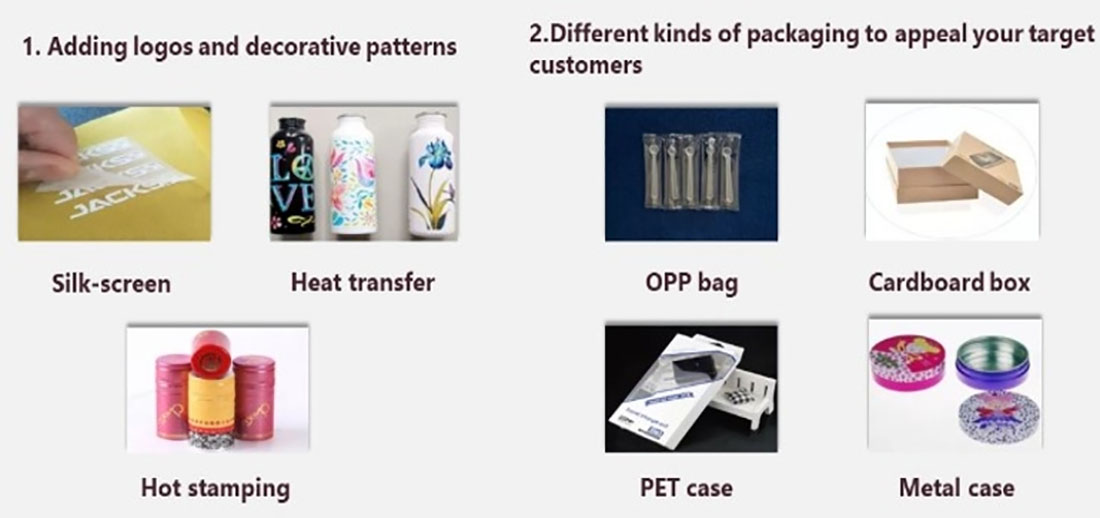

- Service de personnalisation de base

- Soins de santé

- Appareils et instruments électroniques

- Moules pour fournitures maternelles et infantiles

- Sports récréatifs

- Art d'ameublement

- Accessoires automobiles

- Transport et entreposage

- Luminaires

- Matériel de construction

- Produit d'emballage

- Éducation et laboratoires

- Vêtements Bagages Accessoires

- Produits d'entretien et de nettoyage

- Agriculture et foresterie

- Équipement mécanique

- Fournitures pour animaux de compagnie

- Ustensiles de cuisine

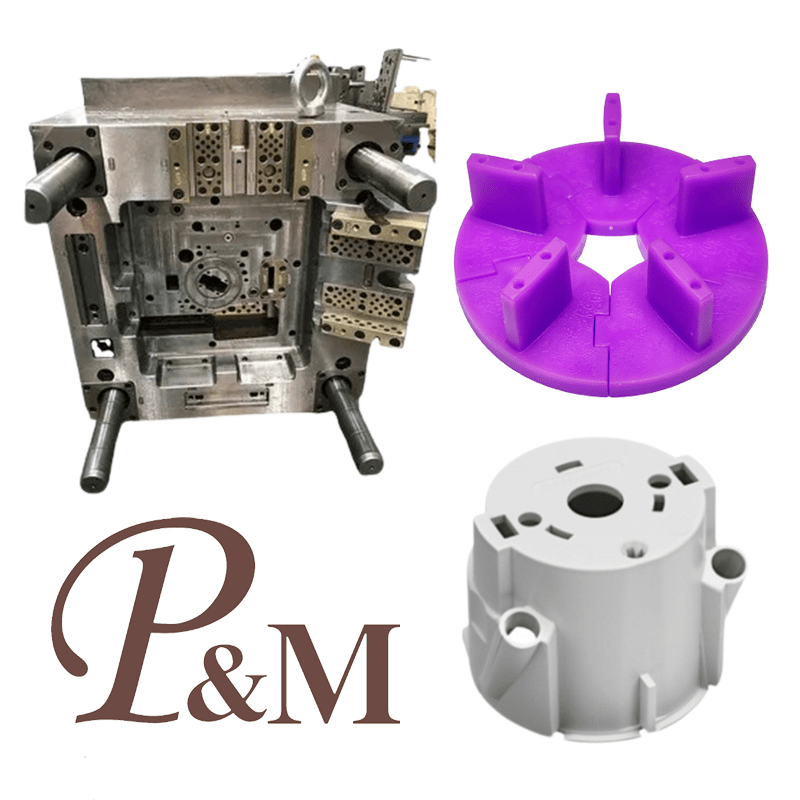

Moule à bouton en plastique

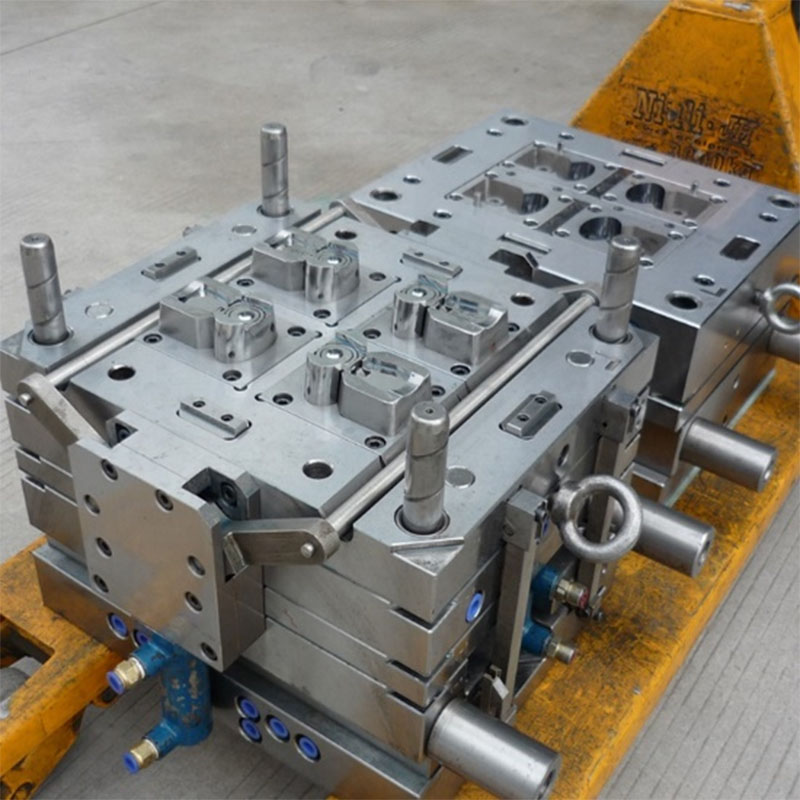

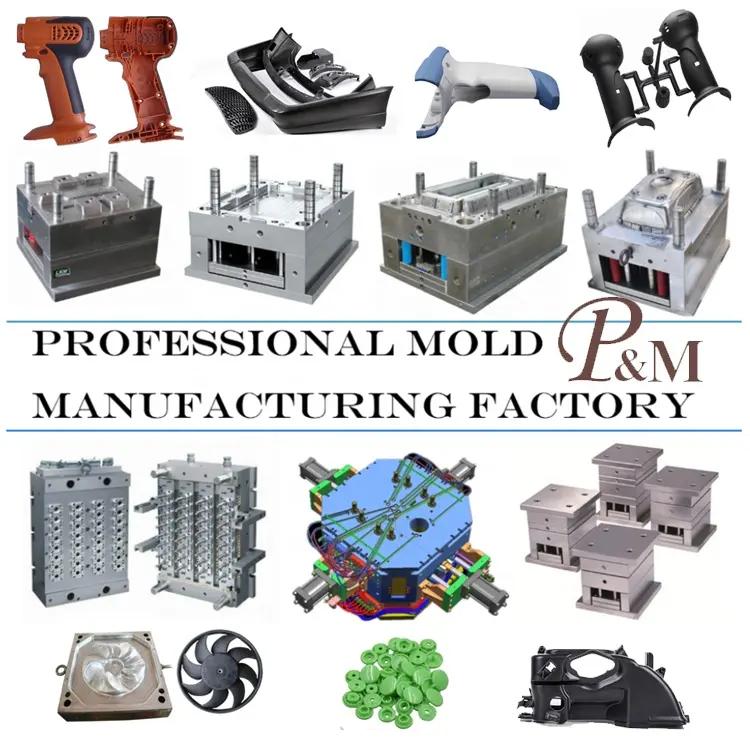

Ningbo (P&M) Plastic Hardware Products Co. possède 15 ans d'expérience dans la technologie de fabrication de moules pour les moules à boutons en plastique personnalisés. Nous disposons des certificats ISO 9001. Nous fournissons un service professionnel de moules personnalisés et nous sommes un fabricant professionnel de moules en plastique. Nous avons une expérience suffisante dans la sélection des matières premières des produits et la sélection des matériaux de moule. Nous connaissons bien les propriétés des différents matériaux ainsi que les avantages et les inconvénients de la conception des moules. Nous recommanderons à nos clients des matériaux appropriés et des conseils de conception professionnels.

envoyer une demande

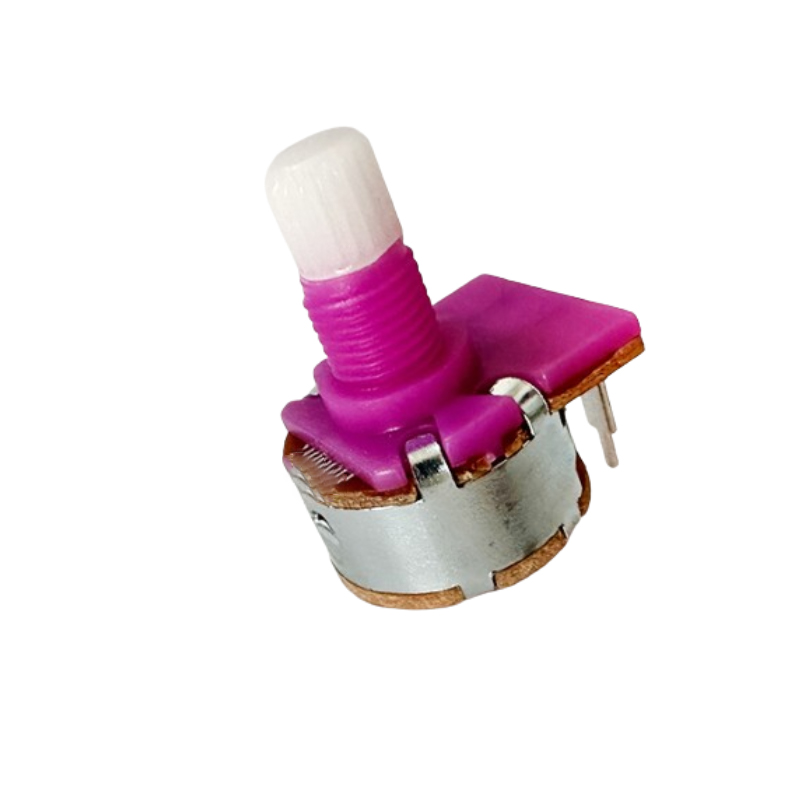

Nous sommes spécialisés dans le développement de moules pour boutons en plastique personnalisés, dans la production de composants pour boutons en plastique et dans les services d'assemblage optionnels, et non dans le commerce de produits finis. Nos moules sont conçus pour répondre aux besoins uniques de vos boutons en plastique (par exemple, rotation douce, poignée ergonomique, marquages fonctionnels), avec des conceptions sur mesure, une compatibilité des matériaux tactiles et un moulage par injection optimisé pour fournir des pièces de boutons en plastique fiables pour les appareils, les instruments et les meubles.

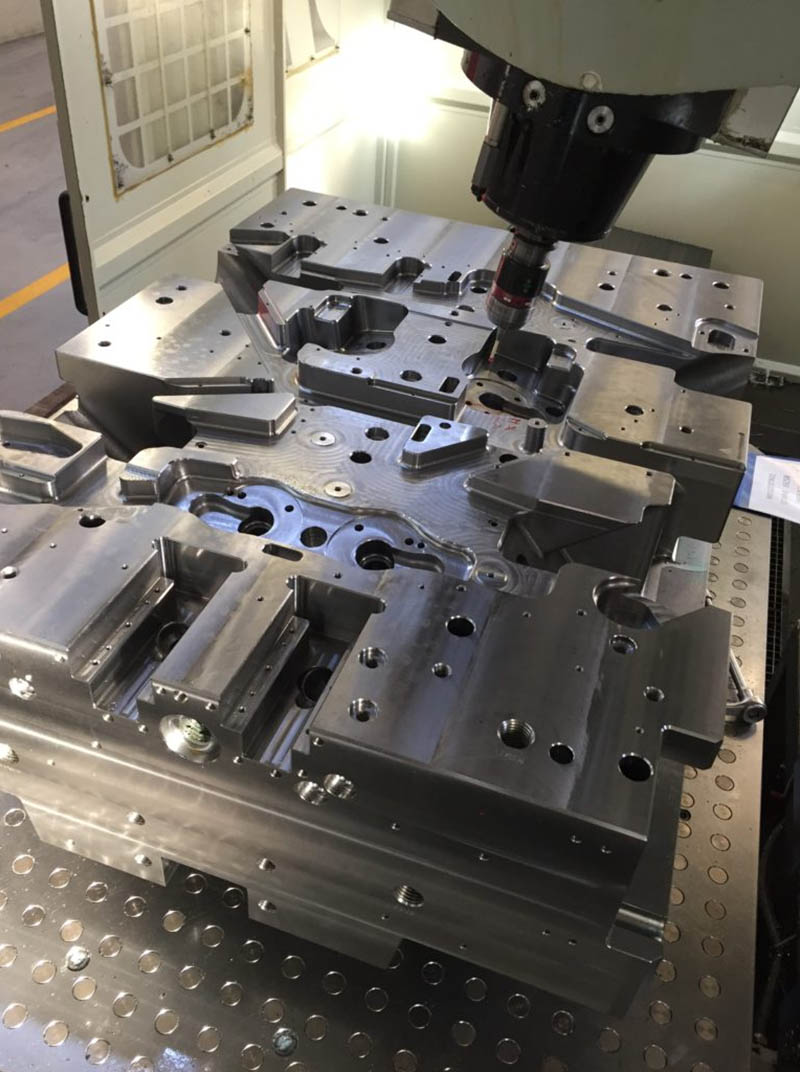

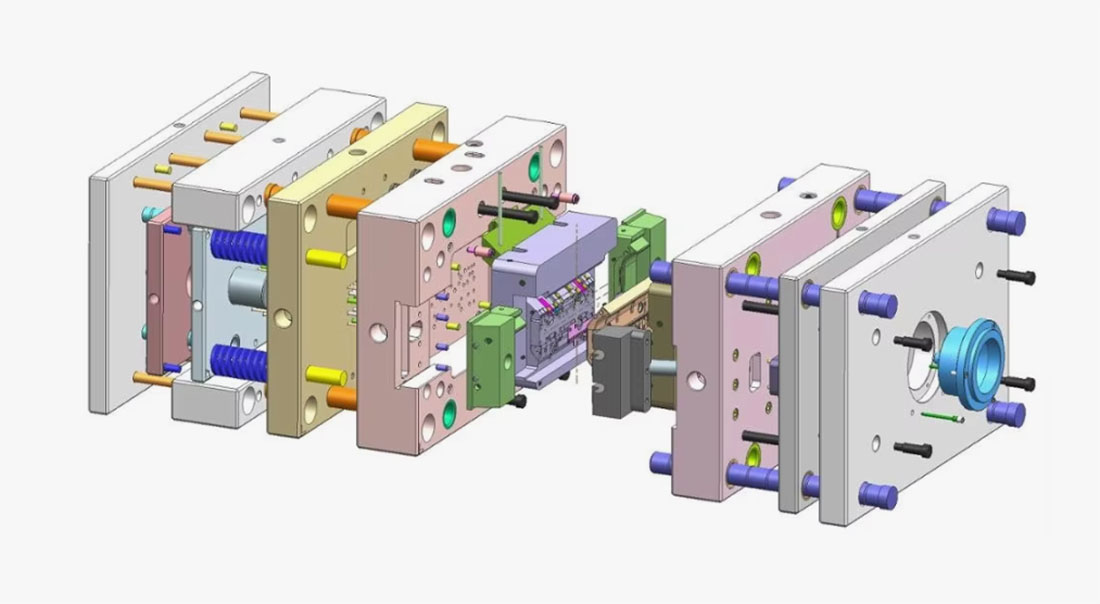

1. Structures de moules personnalisées : adaptées aux exigences des boutons en plastique

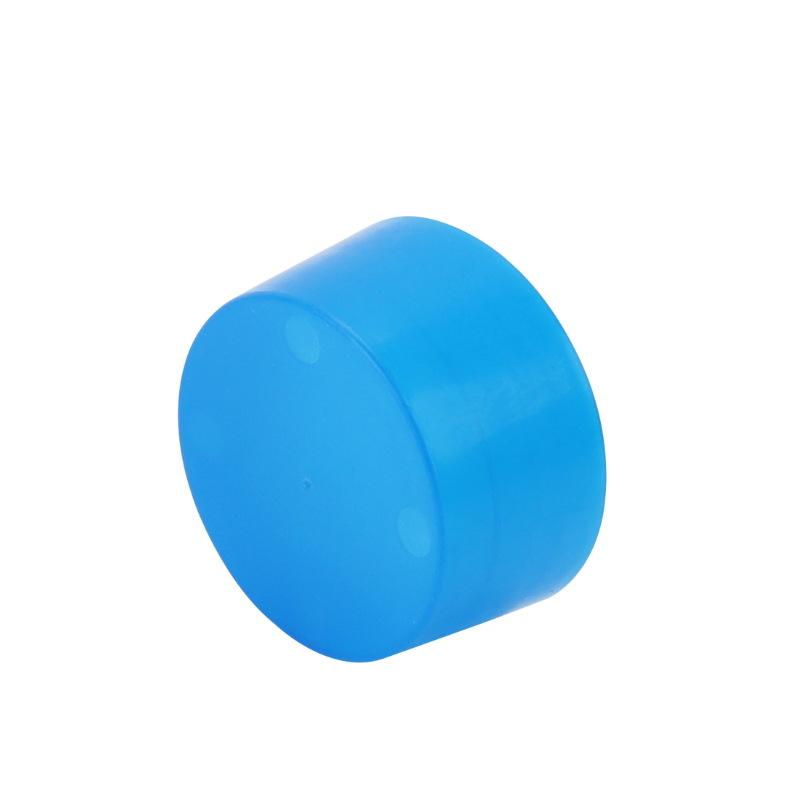

Les boutons en plastique (par exemple, les boutons de commande de cuisinière, les boutons d'équipement audio, les boutons de tiroirs de meubles) exigent une précision de rotation, une prise en main confortable et souvent des marquages fonctionnels. Nos structures de moules sont personnalisées pour répondre à ces exigences clés :

Cavité et noyau : usinés par usinage CNC de haute précision (tolérance aussi serrée que ± 0,01 mm pour les arbres de rotation) pour reproduire les caractéristiques critiques, telles que les trous de l'arbre central (tolérance de diamètre ± 0,008 mm pour une rotation en douceur), les textures de poignée ergonomiques (par exemple, points en relief, lignes rainurées, profondeur de 0,1 à 0,3 mm) et les marquages fonctionnels (chiffres/échelles en relief/gravés, profondeur de 0,05 à 0,1 mm pour visibilité). Pour les boutons avec des structures creuses ou en couches (pour réduire le poids), les noyaux internes du moule garantissent une épaisseur de paroi uniforme (1 à 2 mm) et évitent les déformations qui affectent la rotation.

Système de passage : conçu pour éviter les marques visibles sur les surfaces de préhension et assurer un flux uniforme des matériaux. Pour les petits boutons (diamètre ≤ 30 mm), des micro-billes (0,4 à 0,6 mm) positionnées sur la base antidérapante (près du trou de l'arbre) sont utilisées : elles laissent un minimum de résidus et éliminent les coupes après moulage. Pour les gros boutons (diamètre ≥ 50 mm) ou ceux présentant des textures complexes, les systèmes à canaux chauds avec portes à un seul point garantissent un remplissage constant, réduisant ainsi le gaspillage de matériau de 10 à 15 % et empêchant la distorsion de la texture.

Système de refroidissement : optimisé pour les formes arrondies ou cylindriques des boutons et les zones de préhension à paroi mince. Les canaux de refroidissement en spirale autour de la cavité du moule assurent une dissipation uniforme de la chaleur, ce qui est essentiel pour maintenir la précision du trou de l'arbre de rotation (pas de retrait provoquant une rotation serrée) et réduire le temps de cycle de 20 à 30 %. Pour les boutons avec des zones de base épaissies (près du trou de l'arbre), des broches de refroidissement supplémentaires accélèrent le refroidissement pour éviter les marques d'évier.

Système d'éjection : utilise des manchons d'éjection (pour le trou de l'arbre central, pour protéger la précision de rotation) ou des broches d'éjection (disposées dans des zones non adhérentes et non marquées) pour éviter les dommages. Une force d'éjection douce préserve les textures de préhension et les marquages fonctionnels, garantissant ainsi que la facilité d'utilisation et l'esthétique du bouton ne sont pas compromis.

2. Matériaux plastiques appropriés : adaptés aux applications de boutons en plastique

Les boutons en plastique sont confrontés à des rotations fréquentes, au contact des mains (usure/transpiration) et à des facteurs environnementaux (changements de température, exposition aux produits chimiques). Nous sélectionnons les matériaux en fonction de la sensation tactile, de la durabilité et des scénarios d'utilisation :

ABS (Acrylonitrile Butadiène Styrène) : Idéal pour les boutons à usage général (par exemple, boutons de tiroirs de meubles, boutons d'appareils électroménagers de base). Offre une bonne résistance aux chocs (pas de fissuration due à des chutes accidentelles), une coloration facile (prend en charge les nuances RAL/Pantone personnalisées) et une rigidité modérée, adaptée aux environnements intérieurs à faibles fluctuations de température (≤80°C).

PC (polycarbonate) : parfait pour les boutons transparents ou à haute température (par exemple, boutons de commande de cuisinière, boutons de four, boutons audio rétroéclairés). Présente une résistance à la chaleur (jusqu'à 130 °C), des propriétés incassables et une transparence élevée (85 à 90 % pour les marquages rétroéclairés) : résiste à la chaleur des appareils et assure une visibilité claire des écailles.

PP (polypropylène) : utilisé pour les boutons légers et économiques (par exemple, boutons pour petits appareils électroménagers, boutons d'armoires de rangement). Offre une bonne résistance chimique (à l'eau, aux détergents doux), une faible densité (réduit le poids du produit) et un traitement facile, adapté aux scénarios de faible usure et de basse température (≤60°C).

TPR/TPU (caoutchouc thermoplastique/uréthane) : convient aux boutons à poignée souple (par exemple, boutons d'équipement de fitness, boutons de dispositifs médicaux). Offre une sensation élastique (Shore A 50-70) pour une prise confortable (réduit la fatigue des mains), des propriétés antidérapantes (même avec les mains mouillées) et une résistance à l'usure, idéales pour les boutons nécessitant une utilisation fréquente et prolongée.

POM (polyoxyméthylène) : idéal pour les boutons de rotation de précision (par exemple, boutons d'instruments scientifiques, boutons de volume audio). Possède un faible coefficient de frottement (0,15 à 0,3) pour une rotation douce (pas de « collage » ni de « gigue »), une stabilité dimensionnelle élevée (faible retrait ≤ 2 %) et une résistance à l'usure — garantit des performances de rotation constantes sur une longue durée de vie (≥ 10 000 rotations).

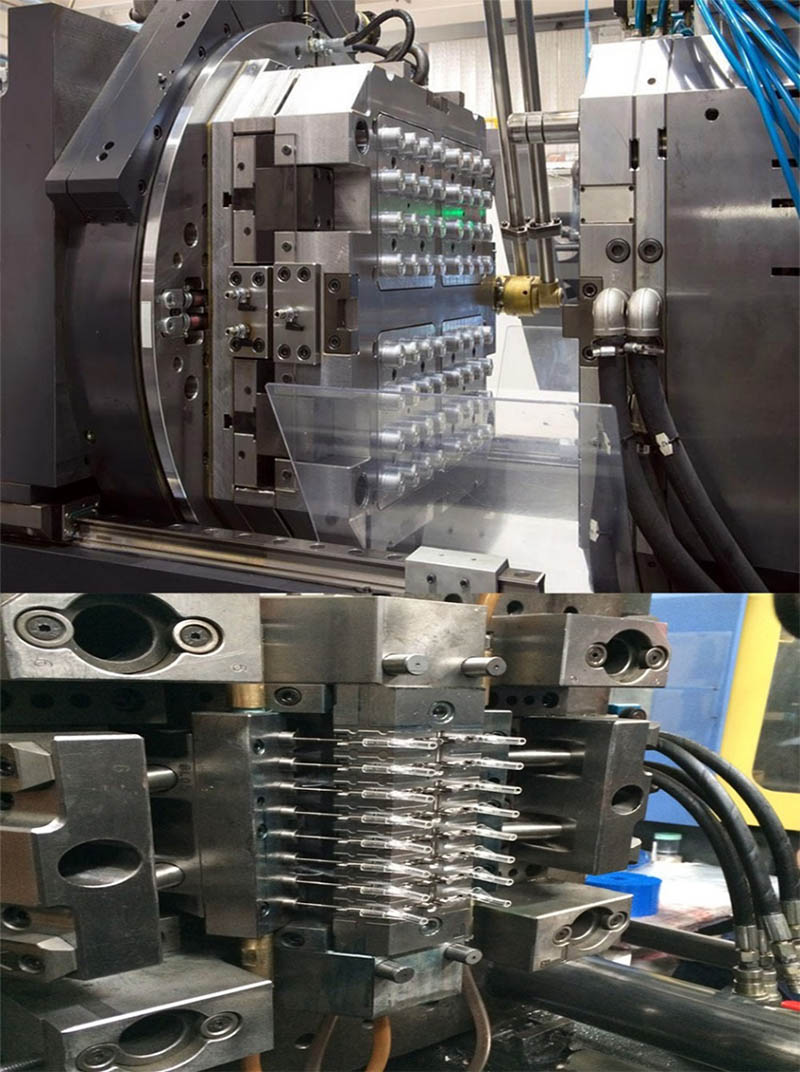

3. Processus de moulage par injection : optimisé pour la qualité des boutons en plastique

Notre processus de moulage par injection est affiné pour répondre aux exigences de précision de rotation, de sensation tactile et d’esthétique des boutons en plastique, avec ces principaux avantages :

Précision de rotation : les paramètres d'injection (température 180-260°C, pression 60-100MPa) sont optimisés pour garantir une densité de matériau uniforme : les trous de l'arbre central ont un diamètre constant (variation ≤0,008 mm) et des surfaces intérieures lisses, permettant une rotation avec une variation de résistance ≤5 % (pas de points serrés ou lâches).

Cohérence tactile et esthétique : le polissage de la cavité du moule (Ra ≤ 0,4 μm pour des poignées lisses) et la gravure de texture (précision ± 0,01 mm pour les motifs de poignée) garantissent que chaque bouton a une sensation tactile identique. Les marquages fonctionnels (chiffres/échelles) sont reproduits avec des bords nets, sans flou ni décoloration, garantissant la lisibilité. Le taux de défauts (par exemple bavures, textures inégales) est maintenu en dessous de 0,3 %.

Production efficace : les moules multi-empreintes (16 à 48 cavités, en fonction de la taille des boutons) maximisent le rendement. Pour les boutons standard de 25 mm de diamètre, la production quotidienne atteint 80 000 à 120 000 composants. Le tri automatisé et les contrôles de qualité (via des tests de rotation, une inspection visuelle) réduisent les coûts de main-d'œuvre et garantissent une production sans défaut à 99,8 %.

Optimisation des coûts : les systèmes à canaux chauds réduisent les déchets de matériaux de 10 à 15 % ; pour les commandes importantes (plus de 50 000 boutons), le coût unitaire peut être réduit de 10 à 12 %. Le moulage en deux temps est facultatif pour les boutons nécessitant des propriétés doubles (par exemple, noyau ABS rigide + poignée TPR souple), intégrant les fonctions en une seule étape et réduisant les coûts d'assemblage.

4. Nos services : Au-delà des moules : boutons et assemblage en plastique

Nous fournissons des solutions de bout en bout pour la production de boutons en plastique, pas seulement de moules :

Fabrication de boutons en plastique : produisez des boutons personnalisés de différentes tailles (diamètre 10 à 80 mm), formes (cylindriques, sphériques, cannelées) et modèles (avec/sans marquages, couches souples). Prend en charge les couleurs personnalisées (codes RAL/Pantone), les traitements de surface (mat, brillant, anti-empreintes digitales) et les spécifications de trous d'arbre (rond, en forme de D, cannelé).

Assemblage à valeur ajoutée : services d'assemblage optionnels pour les sous-ensembles de boutons, tels que l'insertion d'arbres de rotation métalliques (pour une durabilité accrue), la fixation de rondelles antidérapantes (pour un positionnement stable) ou l'assemblage de boutons avec des anneaux indicateurs (pour un alignement clair de l'échelle). Fournit des sous-ensembles prêts à installer, économisant ainsi votre temps de production.

Prise en charge de la conception personnalisée : offrez une conception de moules 3D et un prototypage rapide (via l'impression 3D SLA). Nous pouvons produire 30 à 50 prototypes de boutons en 2 à 3 jours pour que vous puissiez tester la fluidité de la rotation, le confort de préhension et la lisibilité du marquage, optimisant ainsi la conception du moule avant la production en série.

Nous sommes un fabricant de moules en plastique et pouvons fournir un service de moules personnalisés, nous pouvons fabriquer des moules d'injection, des moules de soufflage, des moules rotatifs et des moules de moulage sous pression.

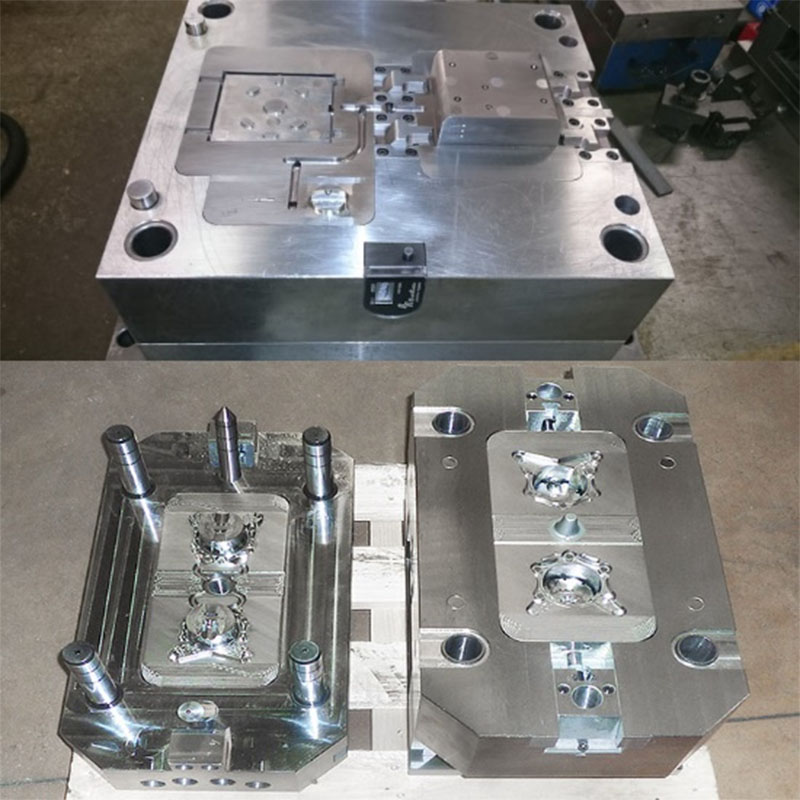

Pour les moules à injection personnalisés, nous pouvons fournir des services professionnels de moulage par injection personnalisés. Habituellement, fabrication de moules par injection plastique. Les moulages sont fabriqués à l'aide de la technologie de moulage par injection. Les matériaux de moulage pour moules à injection peuvent être choisis parmi P20, 718, S136, H13, etc. Le matériau du moule reflète la durée de vie du moule et les exigences matérielles du produit.

Pour les pièces nécessitant une production par soufflage, nous pouvons également fournir des services professionnels de moulage par soufflage personnalisés.

|

Nom du produit |

Moule à bouton en plastique |

|

Veuillez fournir |

2D, 3D, échantillons ou taille de les photos multi-angles |

|

Temps de moulage |

20-35 jours |

|

Temps de produit |

7-15 jours |

|

Précision du moule |

+/-0,01mm |

|

Durée de vie du moule |

50 à 100 millions de clichés |

|

Processus de production |

Dessins d'audit - analyse du flux de moule - validation de la conception - Matériaux personnalisés - traitement des moules - traitement des noyaux - usinage des électrodes - Système Runner transformation - transformation et approvisionnement des pièces - réception usinage - cavité procédé de traitement de surface - mode complexe Matrice - L'ensemble revêtement de surface du moule - Plaque de montage - échantillon de moule - test d'échantillon - envoi échantillons |

|

Cavité du moule |

Une cavité, plusieurs cavités ou identique différents produits doivent être fabriqués ensemble |

|

Matériau du moule |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Système de coureur |

Canaux chauds et canaux froids |

|

Matériau de base |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finition |

Piquer le mot, finition miroir, surface mate, stries |

|

Standard |

HASCO, DME ou dépendant de |

|

Technologie principale |

Fraisage, meulage, CNC, EDM, fil découpe, sculpture, EDM, tours, finition de surface, etc. |

|

Logiciel |

Temps de conception CAO, PRO-E, UG : 1 à 3 jours (circonstances normales) |

|

Matériau du produit |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HANCHES, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Système qualité |

ISO9001 : 2008 |

|

Établir le temps |

20 jours |

|

Équipement |

CNC, EDM, découpe Machine, machines en plastique, etc. moule de valise en plastique zhe jiang |

Fabrication de moules à injection plastique Fabrication de moules à injection

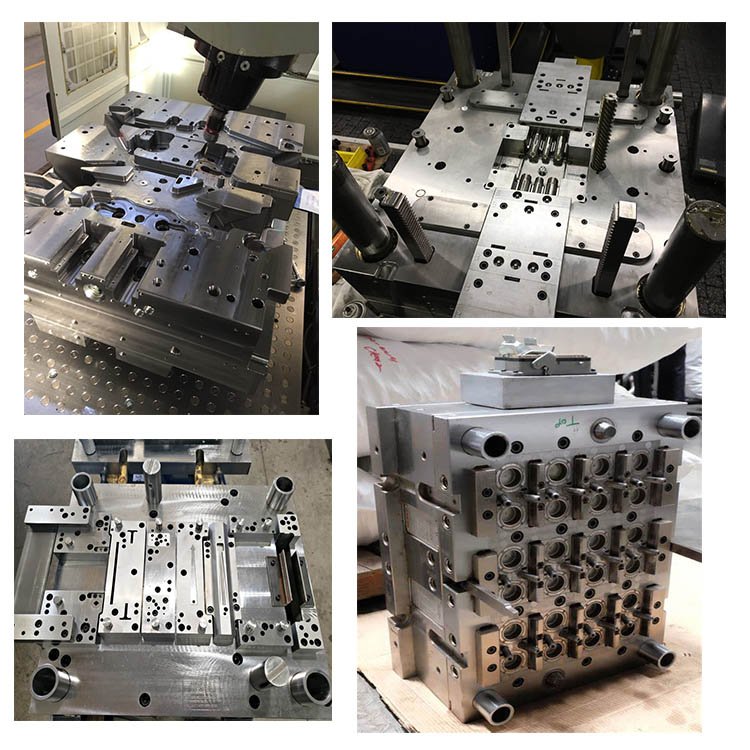

1.Nous communiquons la conception du produit en fonction des échantillons/dessins et de vos exigences.

2.Une fois la conception du produit confirmée, nous effectuons la conception du moule, nous fournissons toutes sortes de moules d'injection, de moules de soufflage, de moules en silicone, de services de moules de moulage sous pression.

3. Achat de matériaux, outils de base de découpe d'acier et de moules.

4. Assemblage du moule

5. Inspection, suivi et contrôle du traitement des moules.

6. Nous vous informerons de la date de l'essai du moule et vous enverrons le rapport d'inspection de l'échantillon et les paramètres d'injection avec l'échantillon.

7.Votre instruction et confirmation d’expédition.

8. Préparez le moule avant de l'emballer.

Spécifications de moulage de fabrication de moules à injection plastique

1. Fabricant professionnel, conception, production de moules d'injection et contrôle de qualité des moules d'estampage

2. riche expérience d'exportation de moule d'injection plastique et de moule d'estampage

3. Prix raisonnable du moule de conception

4. Cavités : simples ou selon vos besoins

5. Traitement : prétraitement S45C> 25Hrc et nitruration

6. Acier de moule : Cavité, noyau et glissière : P20, 2738,2136 disponible Moldbase : LKM disponible

7. Norme : DEM, HUSKY, disponible

8. Canaux chauds : selon votre demande

9. Durée de vie : > 300 mille fois

10. Contenu : boîtier en contreplaqué, peinture antirouille.

Conception du moule :

Informations que vous devez nous fournir

1. Si vous avez des dessins, des dessins 2D, des dessins 3D (de préférence au format STEP).

2. S'il n'y a pas de dessins, vous devez fournir des informations spécifiques sur la longueur, la largeur, la hauteur et le poids. (Il est préférable de nous envoyer des échantillons)

3. Si le moule est envoyé dans votre pays ou laissez-le dans notre usine et nous vous aiderons à fabriquer le produit.

4. Exigences en matière de matériaux de moule, exigences en matière de nombre de cavités (vous pouvez nous indiquer la taille de votre machine de moulage par injection)

5. Exigences matérielles du produit et quantité de produit. (Vous pouvez nous parler de l'utilisation du produit et nous pouvons vous faire des suggestions)

Processus de transaction :

Test de moisissure :

Une fois le moule terminé, je fais un test de moule. Cela prend généralement environ 3 à 5 jours. Nous devons assembler le moule, ajuster les données de pression de la machine et essayer la production. Nous devons vérifier s'il y a des problèmes lors de la production normale du moule et apporter des modifications.

Emballage du produit

Conditionnement selon vos besoins

1. Par avion, la livraison prend 3 à 7 jours. Les marchandises peuvent être expédiées par DHL, Fedex, UPS.

2. Par mer, le délai de livraison est basé sur votre port.

Vers les pays d'Asie du Sud-Est, cela prend environ 5 à 12 jours

Pour les pays du Moyen-Orient, cela prend environ 18 à 25 jours

Vers les pays européens, cela prend environ 20 à 28 jours

Vers les pays américains, cela prend environ 28 à 35 jours

Pour l'Australie, cela prend environ 10 à 15 jours

Vers les pays africains, cela prend environ 30 à 35 jours.

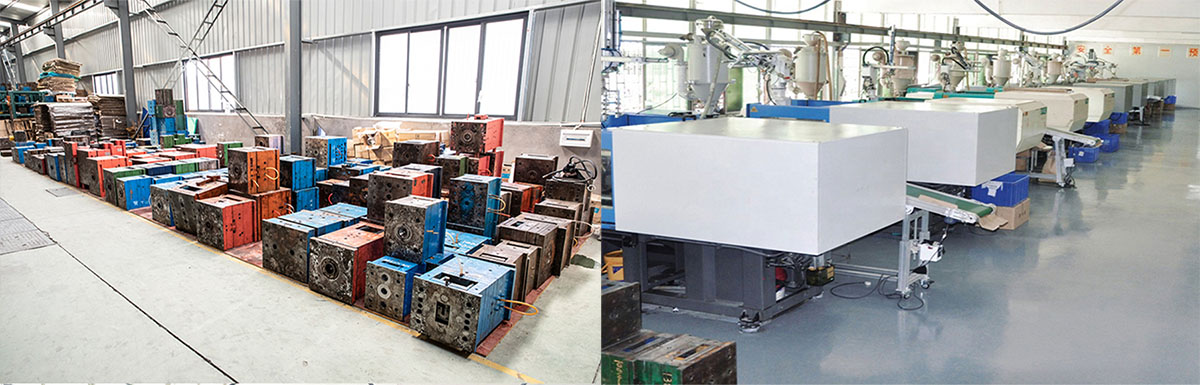

Usine

Vidéo-1 : (Vidéo d'usine)

Vidéo-2 : (Moulage par injection)

Vidéo-3 : (Moulage par soufflage)

Vidéo-4 : (Moulage par soufflage)

Vidéo-5 : (Moulage au rouleau)

La satisfaction du client est notre objectif le plus important. Nous nous concentrons sur la communication et la coopération avec nos clients, prêtons toujours attention à leurs besoins et fournissons une réponse rapide et un service client de qualité. Notre usine de moules de production par injection s'engage à établir des relations à long terme et à garantir que nos clients reçoivent le meilleur service après-vente lors de l'achat et de l'utilisation de nos produits, et nous ferons certainement de notre mieux pour résoudre tous les problèmes de nos clients.

FAQ

1. Qui sommes-nous ?

Nous sommes basés dans le Zhejiang, en Chine, depuis 2014, vendons en Amérique du Nord (30,00 %), en Europe du Sud (10,00 %), dans le Nord.

Europe (10,00 %), Amérique centrale (10,00 %), Europe de l'Ouest (10,00 %), Moyen-Orient (10,00 %), Europe de l'Est (10,00 %), Amérique du Sud (10,00 %). Il y a au total environ 51 à 100 personnes dans notre bureau.

2. Comment pouvons-nous garantir la qualité ?

Toujours un échantillon de pré-production avant la production en série ;

Toujours inspection finale avant expédition.

3. Que pouvez-vous acheter chez nous ?

Moule, produit en plastique, produit métallique, produit dentaire, usinage CNC.

4. Pourquoi devriez-vous acheter chez nous et non chez d'autres fournisseurs ?

Ningbo P&M Plastic Metal Product Co., Ltd. Nous réalisons principalement toutes sortes de conception 3D, d'impression 3D et d'outillage et de produits de moules métalliques en plastique. Nous avons notre propre ingénieur et usine. Approvisionnement unique : conception 3D - impression 3D - fabrication de moules - injection plastique.

5. Quels services pouvons-nous fournir ?

Conditions de livraison acceptées : FOB, CFR, CIF, EXW, FCA, DDP, DDU ;

Devise de paiement acceptée : USD, EUR ;

Type de paiement accepté : T/T, L/C, PayPal, Western Union, Escrow ;

Langue parlée : anglais, chinois, espagnol, français, russe.

6. Quelles sont les caractéristiques de votre service ?

1. Votre demande relative à nos produits ou prix recevra une réponse dans les 24 heures.

2. Un personnel bien formé et expérimenté pour répondre à toutes vos demandes dans un anglais courant.

3. Offrir le support nécessaire pour résoudre le problème pendant la période de candidature ou de vente.

4. Prix compétitifs basés sur la même qualité.

5. Garantir la qualité des échantillons identique à celle de la production de masse.