Le rôle de la conception du moteur dans les moules d'injection

2025-05-16

Le rôle de la conception du moteur dans les moules d'injection

Lorsque la structure du produit en plastique a une conception de structure filetée, le moule d'injection utilisera une conception de moteur, ce qui peut rendre le moule plus rapide et mieux aider la production de moisissures. Ce qui suit est une explication du rôle de conception du moteur de moule d'injection

1. Contrôle de puissance précis et optimisation de l'efficacité

Adaptation de réponse dynamique

Équipé du servomoteur de troisième génération (comme la série Yaskawa σ-X), le temps de réponse est ≤0,03 secondes, garantissant que l'erreur de synchronisation du curseur, de l'éjecteur et d'autres mécanismes dans le moule de précision est inférieur à 0,005 mm.

En utilisant des algorithmes AI pour prédire les fluctuations de charge (telles que les changements dans le couple d'ouverture et de fermeture des gros moules de pièces automobiles), la puissance de sortie est ajustée en temps réel (précision ± 5%) et la consommation d'énergie est réduite de 15 à 20%.

Opération collaborative multi-axes

Pour les moules complexes (tels que les moules multicolores et les moules empilés), un système de moteur EC sans cadre distribué est utilisé pour obtenir un contrôle de liaison à 64 axes, et le cycle de commutation est raccourci à 1,2 seconde (les solutions traditionnelles nécessitent plus de 3 secondes)

2. Empowment de l'innovation de la fonction de moisissure

Core Rotary Intelligent Turling: Motor synchrone de l'aimant permanent (vitesse 0-2000 tr / min Changement de vitesse sans étape), compléter le noyau de micro-trous de 0,1 mm (consommation de temps ≤ 0,5 seconde)

Éjection adaptative: entraînement moteur linéaire (poussée ≥ 2000N, précision de positionnement de répétition ± 1 μm), pour faire face à la déformation d'éjection des pièces à parois minces de la cavité profonde (≤0,01 mm)

Contrôle de température dynamique: le moteur micro piézoélectrique entraîne une soupape nano (précision de réglage du débit 0,1 ml / s), l'uniformité de la température du moule est améliorée à ± 0,3 ℃

3. Amélioration de la fiabilité et de la vie

Tolérance aux environnements extrêmes

Adoptez des moteurs résistants à haute température avec des roulements en céramique + des revêtements de nitrure de silicium (température de travail -30 ℃ à 180 ℃), qui répondent aux besoins de moulage par injection de matériaux à haute température tels que le coup d'œil (température du moule > 200 ℃).

Conception de niveau de protection IP69K, résistant au nettoyage à la vapeur à haute pression (pression> 10MPA) et à l'érosion de la poussière métallique, temps moyen entre les échecs (MTBF)> 100 000 heures.

Maintenance prédictive

Capteur de vibration intégré (taux d'échantillonnage de 50 kHz) et module d'analyse harmonique actuel, avertissement de l'usure, le vieillissement de l'enroulement et d'autres défauts 48 heures à l'avance, réduisant les coûts de maintenance de 40%.

4. Intelligence et fusion de données

Liaison jumelle numérique

Les données de fonctionnement du moteur (telles que la courbe de couple, la carte d'élévation de la température) sont cartographiées sur la plate-forme NVIDIA OMIVERSE en temps réel pour optimiser la synchronisation de l'action du moule (le temps de cycle est raccourci de 12%).

Prise de décision de l'informatique Edge

Sur la base de la puce AI locale de la série STM32H7 MCU, la stratégie d'action de moisissure est déterminée indépendamment (comme l'ajustement dynamique de la vitesse d'éjection avec le rétrécissement du produit), et le retard de réponse est inférieur à 5 ms.

5. Fabrication verte et adaptation réglementaire

Mise à niveau de l'efficacité énergétique

Conforme au niveau d'efficacité ultra-élevé (IE5) de la CEI 60034-30-2, économisant 25% d'énergie par rapport aux moteurs traditionnels et en réduisant les émissions de carbone de 1,2 tonne par moisissure par an.

Certification de conformité

A passé la version de l'UE ERP Directive 2025 (indice minimum d'efficacité énergétique EEI≤0,20) et FDA 21 CFR 1040.20 (exigences de compatibilité électromagnétique pour les moules médicaux)

6. Innovation technologique:

Moteur de réticence quantique: conception sans enroulement, densité de couple augmentée à 45 nm / kg (moteur traditionnel <20 nm / kg), adapté aux moules nano-précision;

Lubrification biodégradable: système de lubrification à base d'huile de ricin, compatible avec des moules en plastique dégradables (tels que le moulage par injection de PLA), les émissions de pollution réduites de 90%

7. Recommandations:

Priorité de sélection: Choisissez des moteurs modulaires qui prennent en charge le protocole de bus Ethercat (comme la série Beckhoff AX8000) pour une expansion future;

Stratégie de maintenance: activer la surveillance de la santé cloud (comme la plate-forme Siemens Mindsphere) et bénéficier des services d'abonnement à la maintenance prédictive (gratuitement pour la première année);

Optimisation de la consommation d'énergie: Ce mois-ci, l'UE fournit une subvention d'achat de 8% pour les moteurs IE5, et il est recommandé de les acheter en premier

Nous avons plus de 17 ans d'expérience dans la fabrication de moisissures pour les moules d'injection et connaissons très bien l'utilisation d'accessoires de moisissures. Nous veillerons à ce que les clients obtiennent une qualité de moisissure satisfaisante et des produits en plastique satisfaisants. Si vous avez des besoins, veuillez nous contacter et nous pouvons vous fournir un devis.

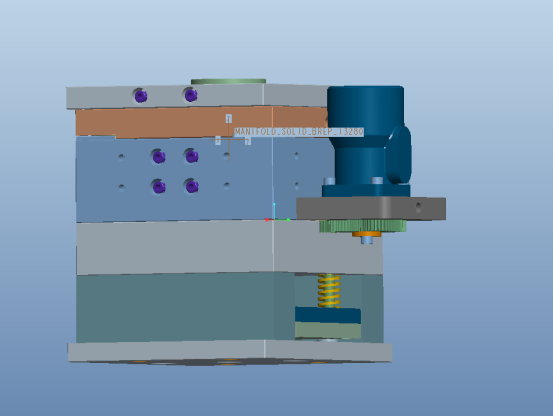

Ce qui suit est le processus d'installation du moteur du moule d'injection. Nous expliquerons la préparation avant d'installer le moteur, les étapes d'installation réelles, la technologie d'installation, le réglage de l'installation et d'autres aspects.

Processus d'installation du moteur de moule:

1. Préparation et planification avant l'installation

Vérification de l'adaptabilité environnementale

Contrôle de la température et de l'humidité: assurez-vous que la température de la zone d'installation est de 20-25 ℃ (± 1 ℃) et que l'humidité est ≤ 60% de RH pour empêcher le moteur de précision de se faire une expansion humide ou thermique et une contraction provoquant une déviation de positionnement.

Exigences de propreté: les moules de qualité médicale doivent être exploités dans les salles blanches de la classe 6 de la classe 6 (particules ≤35 200 / m³), et les moules industriels doivent au moins répondre aux normes ISO de classe 8.

Préparation des outils et des données

Smart Toolkit:

Clé à couple quantique (précision ± 0,1 nm)

Calibrateur de phase laser (erreur de positionnement ± 0,005 mm)

Nano Thermal Conductor Silicone Grease (résistance thermique ≤0,08 ℃ · cm² / W)

Aperçu du jumeau numérique: Simuler le processus d'installation sur la plate-forme Nvidia OMIVERSE pour prédire les risques d'interférence (tels que la probabilité de collision entre les câbles et les curseurs> 5% nécessitent un recâblage).

2. Étapes d'installation de base et innovation technologique

Positionnement et étalonnage

Alignement d'espace à six dimensions: utilisez un système de suivi laser (comme Leica AT960) pour calibrer la surface de référence du moteur et du moule pour garantir que l'écart axial est inférieur à 0,01 mm et l'erreur angulaire est inférieure à 0,001 °.

Installation sans contrainte: utilisez un adaptateur flexible (module élastique 0,5 GPA) pour tamponner le choc mécanique et éviter la micro-déformation du moule causée par des moteurs à haute rigidité (tels que les moteurs linéaires).

Intégration électrique et communication

Connexion de bus à grande vitesse: Déployez l'interface éthercat G5 (bande passante 10 Gbit

Gestion intelligente de l'alimentation électrique:

Le module d'alimentation en carbure de silicium (fréquence de commutation 100 kHz) réduit l'interférence harmonique;

La régulation de tension dynamique (200-800V DC) s'adapte à différentes exigences de charge et réduit la consommation d'énergie de 18%.

3. Système de débogage et de vérification

Test de réponse dynamique

Exécutez sous une charge de pointe simulée (comme la force d'éjection 2000N) pour vérifier que l'augmentation de la température du moteur est ≤ 15 ℃ (surveillée par l'imageur thermique infrarouge) et la vitesse suivante l'erreur est inférieure à 0,1%.

L'algorithme d'auto-réglage de l'IA (comme Siemens Sinumerik One) optimise les paramètres PID et réduit le temps de réglage de 30 minutes à 5 minutes.

Vérification de la sécurité de la sécurité

Signal EMO (arrêt d'urgence), temps de réponse au freinage ≤ 20 ms, précision de verrouillage de position ± 0,05 mm;

PASS ISO 13849-1 Certification de sécurité PL E, couverture de diagnostic (DC) ≥99%.

Iv. Stratégie de maintenance et de mise à niveau intelligente

Interface de maintenance prédictive

Déployer la passerelle informatique Edge (telle que Huawei Atlas 500), analyser le spectre de vibration du moteur en temps réel (résolution de fréquence 1Hz) et avertir de la défaillance de roulement 48 heures à l'avance.

La mise à niveau sans fil du micrologiciel (OTA) prend en charge la transmission d'ondes du millimètre 5G, et il faut moins de 3 secondes pour télécharger un package de firmware de 1 Go.

Conception de remplacement modulaire

La base du moteur rapide (force de libération ≤50N) peut être remplacée dans les 15 minutes;

Utilisez des balises à points quantiques (taille 10 nm) pour enregistrer les paramètres d'installation et numériser le code pour se synchroniser automatiquement avec le système MES