- Service de personnalisation de base

- Soins de santé

- Appareils et instruments électroniques

- Moules pour fournitures maternelles et infantiles

- Sports récréatifs

- Art d'ameublement

- Accessoires automobiles

- Transport et entreposage

- Luminaires

- Matériel de construction

- Produit d'emballage

- Éducation et laboratoires

- Vêtements Bagages Accessoires

- Produits d'entretien et de nettoyage

- Agriculture et foresterie

- Équipement mécanique

- Fournitures pour animaux de compagnie

- Ustensiles de cuisine

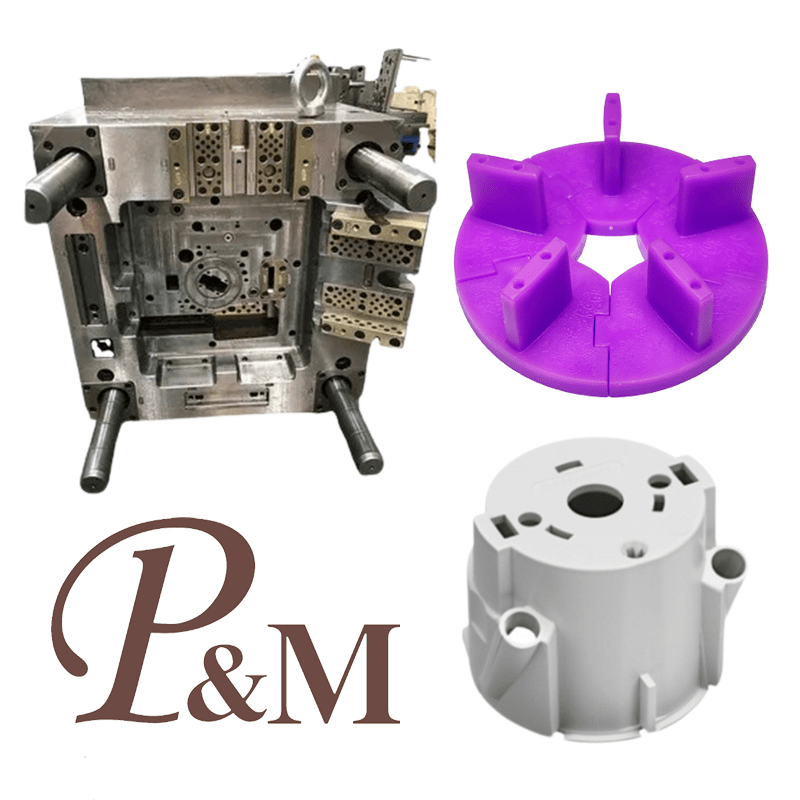

Moulages par injection de haute précision

Ningbo (P&M) Plastic Metal Products Co., Ltd. possède 17 ans d'expérience dans la technologie de fabrication de moules et peut personnaliser la base de moulage par injection plastique. Nous fournissons des services professionnels personnalisés de bases de moulage par injection plastique et nous sommes un fabricant professionnel de bases de moulage par injection plastique. Nous avons une expérience suffisante dans la sélection des matières premières des produits et des matériaux de moulage. Dans le processus de personnalisation de la base de moulage par injection plastique, notre usine peut fournir un service à guichet unique. Nous disposons de capacités de conception et de production liées à la base de moulage par injection plastique, telles que : la conception CAO, la fabrication de moules, le moulage par injection, la production de produits en plastique, l'assemblage et d'autres technologies.

envoyer une demande

Ningbo P&M est un leader reconnu dans la conception et la fabrication de moules d'injection de haute précision. Notre principale force réside dans l’obtention d’une tolérance micrométrique et d’une géométrie complexe, essentielles pour l’électronique et les composants critiques. Notre conception d’outillage élimine les marques de bavure et d’évier. Nous exploitons notre expertise avancée en matière de matériaux en utilisant de l'acier de qualité supérieure comme le NAK80 ou le S136 pour un polissage miroir supérieur et une précision à long terme. La technologie de processus avancée intègre un déclenchement séquentiel des vannes et un refroidissement optimisé pour garantir une densité constante. Notre assurance qualité rigoureuse comprend une vérification CMM, garantissant que les moules d'injection de haute précision offrent une stabilité dimensionnelle et une efficacité opérationnelle inégalées sur des millions de cycles.

Le processus de moulage par injection de plastique pour seringues jetables incarne les normes les plus élevées en matière de moulage par injection de précision de qualité médicale. Il répond aux normes les plus élevées en matière de biocompatibilité, de précision dimensionnelle, de propreté et de performances sans défaut.

Les seringues jetables sont généralement constituées de trois composants principaux en plastique : le corps, le piston et l'embout de l'aiguille. Le processus de moulage par injection de chaque composant est crucial.

Ce qui suit est un processus de moulage par injection détaillé, qui adhère strictement aux systèmes de gestion de la qualité des dispositifs médicaux (tels que la norme ISO 13485).

Processus de moulage par injection de seringues jetables

Phase 1 : Sélection et préparation du matériel

Il s’agit du premier point de contrôle de la sécurité médicale et aucun compromis n’est autorisé.

Sélection des matériaux :

Corps : On utilise généralement du polypropylène (PP) ou du polystyrène (PS) transparent. Une transparence élevée est requise pour faciliter la visualisation des fluides, tandis qu'une rigidité élevée est requise pour empêcher la déformation par compression.

Piston : On utilise généralement du polyéthylène haute densité (HDPE) ou du PP. D'excellentes propriétés de résistance à l'usure et d'étanchéité sont requises, et la surface doit être filetée pour accueillir un piston en caoutchouc.

Moyeu de l'aiguille : généralement fabriqué en PP ou en ABS, il nécessite une grande résistance pour monter solidement l'aiguille.

Exigences de base : Tous les matériaux doivent être certifiés USP Classe VI ou ISO 10993 pour la biocompatibilité, démontrant la sécurité pour les humains.

Manutention des matériaux :

Atelier sans poussière de classe 10 000/classe 100 000 : les matières premières doivent être stockées et manipulées dans un environnement sans poussière.

Séchage strict : même dans des environnements à faible humidité, ils doivent être rigoureusement séchés dans un déshumidificateur (par exemple, PP à 80-85°C pendant 2 à 4 heures) pour éliminer complètement l'humidité et éviter les stries argentées ou la dégradation hydrolytique.

Transport fermé : les matières premières séchées sont automatiquement transportées vers la trémie de la machine de moulage par injection via des tuyaux scellés pour minimiser la contamination de l'environnement.

Phase II : Conception et fabrication de moules

Les moules à seringues nécessitent une précision et des finitions de surface extrêmement élevées.

Cavité de haute précision :

La cavité doit être polie miroir (conformément aux normes VDI A0-A1) pour garantir une transparence exceptionnelle et un intérieur lisse de la chemise de la seringue, minimisant ainsi les résidus de médicament résiduels.

Les lignes de graduation sont généralement appliquées sur le moule à l'aide d'un processus de texturation pour garantir la clarté et la durabilité.

Système à canaux chauds : Il s’agit d’une fonctionnalité standard absolue.

Une buse chaude à valve à pointeau assure de belles portes sans résidus et contrôle avec précision le remplissage de chaque cavité.

Avantages : Pas de déchets de coureurs, évitant les risques de contamination par écrasements répétés ; et assurer un cycle de moulage par injection stable.

Système de ventilation :

Des rainures d'aération précises et profondes (généralement de 0,015 à 0,02 mm de profondeur) doivent être prévues pour empêcher l'air emprisonné, ce qui peut provoquer des brûlures (points noirs) sur le produit fini, un défaut fatal des produits médicaux.

Circuit de refroidissement:

La conception doit être extrêmement uniforme pour garantir la stabilité dimensionnelle et éviter les contraintes internes, ce qui est crucial pour le bon ajustement entre l'éjecteur et la veste.

Étape 3 : Processus de moulage par injection

Ce processus est effectué dans une salle blanche de qualité médicale, avec le contrôle environnemental comme élément central.

Sélection des machines de moulage par injection : Les machines de moulage par injection électrohydrauliques hybrides ou entièrement électriques sont utilisées pour leur haute précision, leur réponse rapide, leur propreté et leur absence d'huile et de contamination.

Éléments clés du processus :

Température de moule élevée : utilise une température de moule plus élevée (par exemple, 60 à 80 °C pour le PP) pour réduire les contraintes internes, améliorer la fluidité de la fusion et reproduire parfaitement la surface miroir du moule.

Injection à haute vitesse et haute pression : remplit rapidement la cavité du moule avec la matière fondue, garantissant une orientation constante de la chaîne moléculaire pour des propriétés mécaniques et une transparence optimales.

Maintien de précision à plusieurs étages : utilise un profil de maintien à plusieurs étages pour contrôler avec précision la pression et la vitesse de maintien, garantissant une densité de produit uniforme, un retrait ou un gauchissement nul et une précision dimensionnelle au niveau du micron.

Étape 4 : Post-traitement, assemblage et contrôle qualité

Il s'agit de la garantie ultime en matière de sécurité et de convivialité du produit, et le processus est extrêmement rigoureux.

Post-traitement :

Retrait automatisé des pièces : après le moulage par injection, un robot propre retire automatiquement le produit et le place dans une boîte d'emballage propre dédiée, éliminant ainsi tout contact humain direct.

Pas de post-découpage : l'obturateur de la vanne à canal chaud ne laisse pratiquement aucun résidu, éliminant ainsi le besoin d'un traitement secondaire et empêchant la génération de particules.

Assemblage automatisé :

Dans une salle blanche, la tige de poussée, le piston en caoutchouc, le boîtier et le porte-aiguille sont assemblés à l'aide d'un équipement automatisé.

Pour les seringues préremplies, les seringues sont remplies du liquide après assemblage.

**Inspection qualité rigoureuse (inspection à 100 % + contrôles ponctuels)** :

Inspection optique automatisée (AOI) pour l'apparence : un système d'inspection visuelle à grande vitesse prend une photo de chaque produit pour détecter et rejeter automatiquement les défauts tels que les points noirs, les impuretés, les bulles, les rayures et les matériaux manquants.

Inspection dimensionnelle : Un projecteur optique ou un instrument de mesure laser est utilisé pour effectuer des contrôles ponctuels à 100 % ou fréquents sur les dimensions critiques (telles que le diamètre intérieur et la conicité du boîtier).

Tests fonctionnels :

Test de glissement : La force appliquée par la tige de poussée à l'intérieur du boîtier est testée pour garantir qu'elle se déplace en douceur et conformément aux spécifications.

Test de fuite : les seringues assemblées sont testées pour détecter les fuites à l'aide d'une pression négative ou positive.

Tests de performance chimique : des échantillons sont effectués régulièrement et testés pour les substances extractibles, les substances oxydables, les métaux lourds et d'autres indicateurs conformément aux normes de la pharmacopée (par exemple, USP).

Assurance de stérilité : les produits finaux sont stérilisés à l’aide d’oxyde d’éthylène (EO) ou d’irradiation gamma.

Organigramme de base

Granulés de qualité médicale → Stockage sans poussière → Séchage hermétique → Transport hermétique → Salle blanche → Moulage par injection de précision → Retrait robotisé → Assemblage automatisé en salle blanche → Inspection par vision industrielle à 100 % → Tests fonctionnels → Stérilisation → Emballage → Libération

Nous sommes un fabricant de seringues jetables pour moules d’injection plastique, fournissant une fabrication de seringues jetables pour moules d’injection plastique de haute qualité. Tant que vous souhaitez personnaliser/développer des produits de seringues jetables moulés par injection plastique, vous pouvez nous trouver. Nous disposons d'une conception professionnelle de moules d'injection et d'une technologie de fabrication mature, vous offrant un service à guichet unique, de la conception de produits à la fabrication de moules en passant par la production de produits, l'emballage de produits et le transport de produits, nous pouvons vous aider dans chaque lien. Tant que vous venez chez nous, nous vous fournirons le service ultime et vous satisferons en termes de qualité des produits, de temps de production, de dialogue d'information, etc.

V

|

Nom du produit |

Moulage de tapis roulant |

|

Veuillez fournir |

2D, 3D, échantillons ou taille de les photos multi-angles |

|

Temps de moulage |

20-35 jours |

|

Temps de produit |

7-15 jours |

|

Précision du moule |

+/-0,01mm |

|

Durée de vie du moule |

50 à 100 millions de clichés |

|

Processus de production |

Dessins d'audit - analyse du flux de moule - validation de la conception - Matériaux personnalisés - traitement des moules - traitement des noyaux - usinage des électrodes - Système Runner transformation - transformation et approvisionnement des pièces - réception usinage - cavité procédé de traitement de surface - mode complexe Matrice - L'ensemble revêtement de surface du moule - Plaque de montage - échantillon de moule - test d'échantillon - envoi échantillons |

|

Cavité du moule |

Une cavité, plusieurs cavités ou identique différents produits doivent être fabriqués ensemble |

|

Matériau du moule |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Système de coureur |

Canaux chauds et canaux froids |

|

Matériau de base |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finition |

Piquer le mot, finition miroir, surface mate, stries |

|

Standard |

HASCO, DME ou dépendant de |

|

Technologie principale |

Fraisage, meulage, CNC, EDM, fil découpe, sculpture, EDM, tours, finition de surface, etc. |

|

Logiciel |

Temps de conception CAO, PRO-E, UG : 1 à 3 jours (circonstances normales) |

|

Matériau du produit |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HANCHES, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Système qualité |

ISO9001 : 2008 |

|

Établir le temps |

20 jours |

|

Équipement |

CNC, EDM, découpe Machine, machines en plastique, etc. moule de valise en plastique zhe jiang |

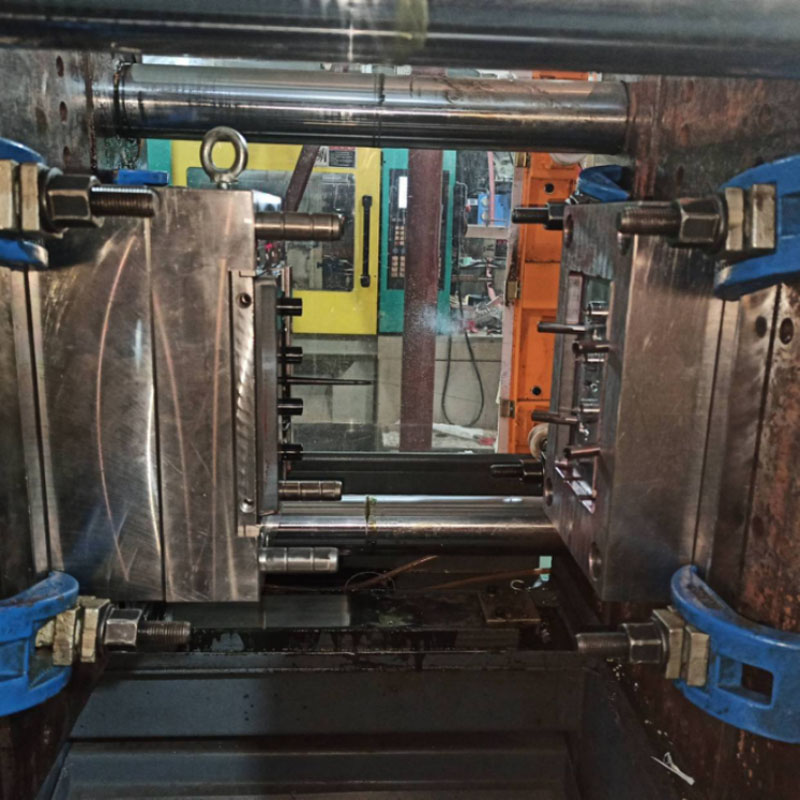

Fabrication de moules à injection plastique

Spécifications de moulage du plastique

Conception du moule :

Processus de transaction :

Test de moisissure :

Emballage du produit

Usine

Nous sommes une usine de moules en plastique personnalisés. Notre usine est un fabricant de moules à injection plastique. nous avons 17 ans d'expérience dans les moules en plastique personnalisés professionnels et 10 ans d'expérience dans le commerce extérieur. Nous sommes un fournisseur de moules en plastique personnalisés. Nous pouvons fournir un service de moules en plastique personnalisé. Notre usine peut fabriquer des pièces en plastique moulées par injection et la qualité des produits vous satisfera.

Nous disposons de plus de 50 machines haut de gamme et de centaines d'ingénieurs et concepteurs. Nous pouvons fournir un service à guichet unique, depuis la conception du produit – la fabrication de moules – la production du produit – l’emballage du produit – le transport. Nous disposons d'une chaîne de production complète. Nous pouvons répondre à toutes vos exigences.

Services que nous proposons :

Service professionnel de moules personnalisés, conception et fabrication de moules en plastique. Production de produits en plastique, conception de produits, conception de moules, personnalisation de moules par soufflage, personnalisation de moules rotatifs, personnalisation de moules de moulage sous pression. Services d'impression 3D, services de fabrication CNC, emballage de produits, emballages personnalisés, services d'expédition.

Nous adhérons toujours aux principes de qualité et de respect du temps. Tout en fournissant aux clients des produits de la plus haute qualité, essayez de maximiser l’efficacité de la production et de réduire le temps de production. Nous sommes fiers de dire à chaque client que notre entreprise n'a perdu aucun client depuis sa création. S'il y a un problème avec le produit, nous chercherons activement une solution et assumerons la responsabilité jusqu'au bout.

FAQ

Q1 : Êtes-vous une société commerciale ou un fabricant ?

R : Nous sommes des fabricants.

Q2. Quand puis-je obtenir le devis ?

R: Nous citons généralement dans les 2 jours suivant la réception de votre demande.

Si vous êtes très urgent, veuillez nous appeler ou nous le dire dans votre e-mail afin que nous puissions d'abord vous proposer un devis.

Q3. Quel est le délai de livraison pour la moisissure ?

R : Tout dépend de la taille et de la complexité des produits. Normalement, le délai de livraison est de 25 jours.

Q4. Je n'ai pas de dessin 3D, comment dois-je démarrer le nouveau projet ?

R : Vous pouvez nous fournir un échantillon de moulage, nous vous aiderons à terminer la conception du dessin 3D.

Q5. Avant l'expédition, comment s'assurer de la qualité des produits ?

R : Si vous ne venez pas dans notre usine et que vous n'avez pas non plus de tiers pour l'inspection, nous serons votre inspecteur.

Nous vous fournirons une vidéo pour les détails du processus de production, notamment le rapport sur le processus, la structure de la taille des produits et les détails de la surface, les détails de l'emballage, etc.

Q6. Quelles sont vos conditions de paiement ?

R : Paiement du moule : dépôt de 40 % par T/T à l'avance, 30 % du deuxième paiement du moule avant d'envoyer les premiers échantillons d'essai, solde du moule de 30 % après avoir accepté les échantillons finaux.

B : Paiement de production : dépôt de 50 % à l’avance, 50 % avant d’envoyer les marchandises finales.

Q7 : Comment faites-vous pour que nos relations commerciales soient durables et bonnes ?

R : 1. Nous maintenons une bonne qualité et des prix compétitifs pour garantir à nos clients des produits de la meilleure qualité.

2. Nous respectons chaque client comme notre ami et nous faisons sincèrement des affaires et nous lions d'amitié avec eux, peu importe d'où ils viennent.