- Service de personnalisation de base

- Soins de santé

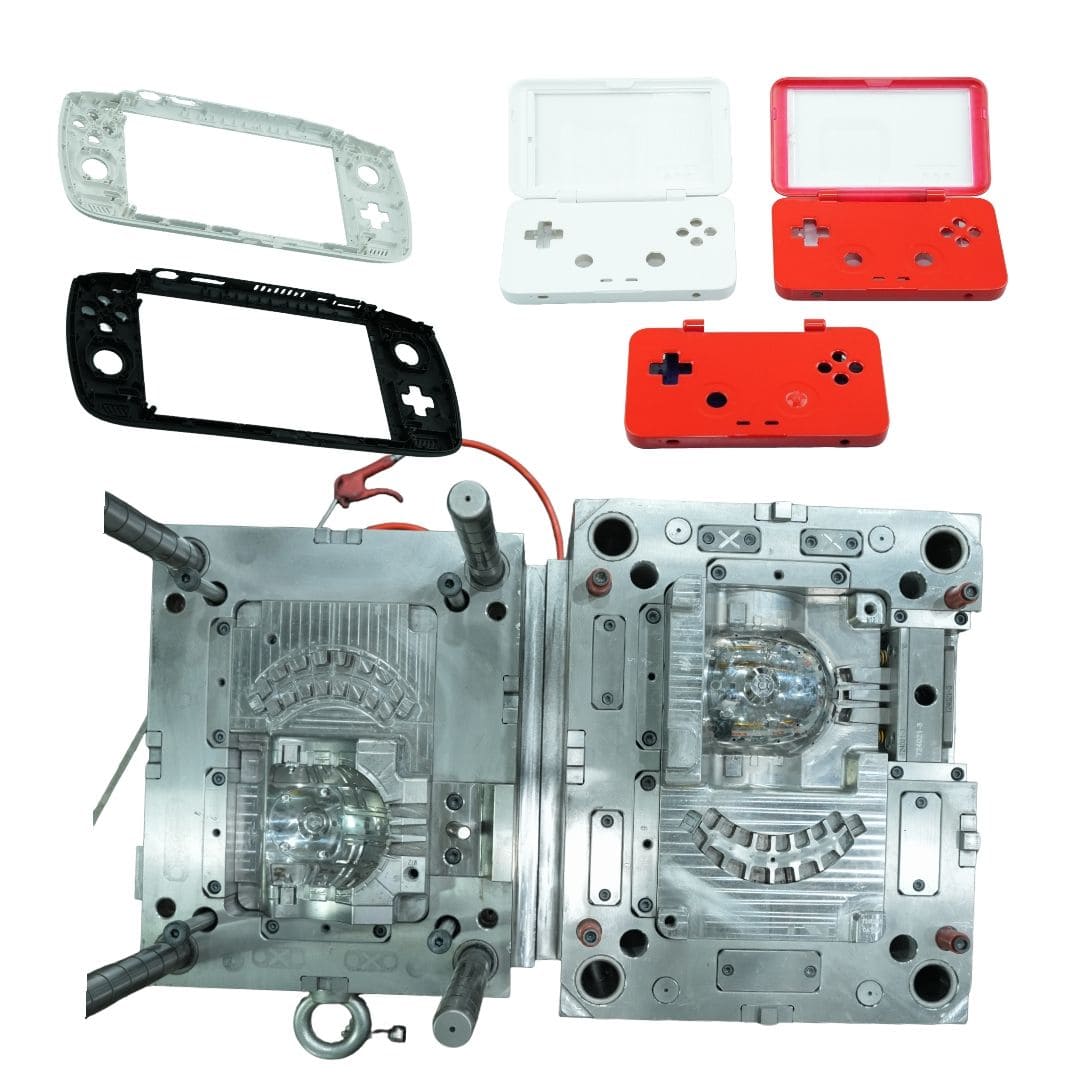

- Appareils et instruments électroniques

- Moules pour fournitures maternelles et infantiles

- Sports récréatifs

- Art d'ameublement

- Accessoires automobiles

- Transport et entreposage

- Luminaires

- Matériel de construction

- Produit d'emballage

- Éducation et laboratoires

- Vêtements Bagages Accessoires

- Produits d'entretien et de nettoyage

- Agriculture et foresterie

- Équipement mécanique

- Fournitures pour animaux de compagnie

- Ustensiles de cuisine

Moules à hautes températures en acier H13

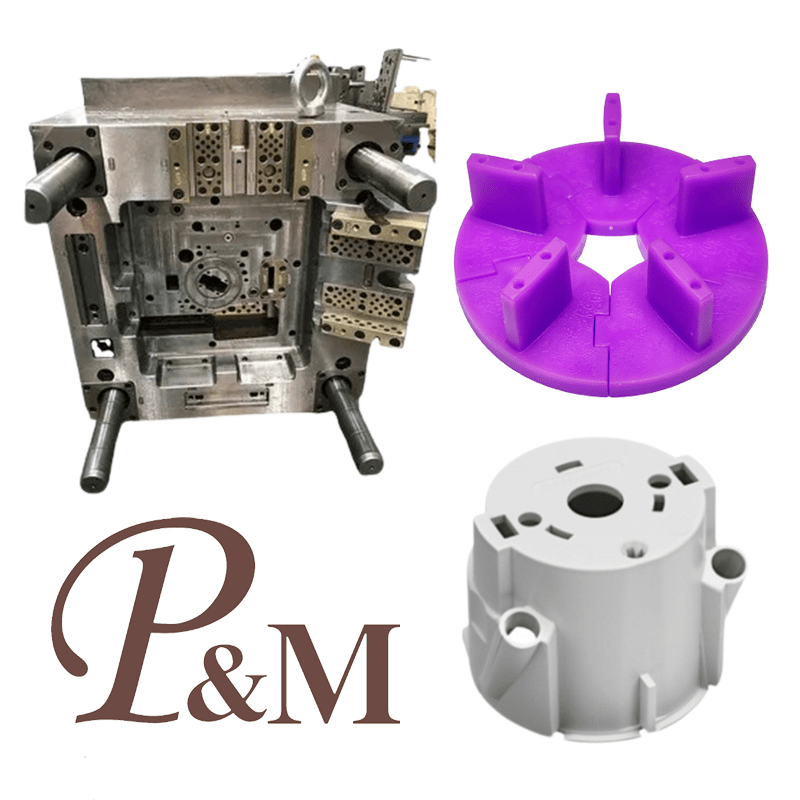

Ningbo (P&M) possède 15 ans d'expérience dans la fabrication de moules personnalisés pour produits en plastique. Nous disposons des certificats ISO 9001. Nous fournissons un service professionnel de moules personnalisés et nous sommes un fabricant professionnel de moules en plastique. Nous avons une expérience suffisante dans la sélection des matières premières des produits et la sélection des matériaux de moule. Nous connaissons bien les propriétés des différents matériaux ainsi que les avantages et les inconvénients de la conception des moules. Nous recommanderons à nos clients des matériaux appropriés et des conseils de conception professionnels.

envoyer une demande

Nous fabriquons des moules haute température en acier H13 pour des matériaux et des processus exigeants (par exemple, thermodurcissables, plastiques à haute température). Notre avantage réside dans l’intégrité thermique, l’acier à outils H13 offrant une résistance supérieure au contrôle thermique et aux cycles à haute température. Tooling Design intègre des conduites de refroidissement et une ventilation robustes. La technologie avancée garantit que le moule conserve son intégrité structurelle dans des conditions extrêmes. Nos moules haute température en acier H13 garantissent des performances durables et optimales.

Examinons de manière complète et approfondie le moulage par injection du PMMA (polyméthacrylate de méthyle, communément appelé acrylique ou plexiglas).

Le PMMA est réputé pour sa clarté optique exceptionnelle, sa dureté de surface élevée, son excellente résistance aux intempéries et sa bonne résistance chimique. Cela le rend très populaire dans les applications nécessitant une transparence et une esthétique élevées, telles que les lentilles optiques, les guides de lumière, les feux arrière automobiles, les couvercles de tableau de bord, les boîtiers d'affichage et les conteneurs cosmétiques.

Le processus de moulage par injection exige une précision et une propreté extrêmement élevées ; toute négligence sera clairement révélée dans le produit fini transparent.

Explication détaillée du processus de moulage par injection de PMMA

Phase 1 : Préparation avant moulage (critique)

Il s’agit de l’étape la plus critique dans le succès du moulage par injection de PMMA. Sans une préparation adéquate, tous les efforts ultérieurs seront vains.

Sélection et prétraitement des matières premières (critique ! critique ! critique !)

Sélection des matériaux : sélectionnez les granulés de PMMA de qualité moulage par injection en fonction des exigences du produit. Les qualités courantes incluent les CM-205 et CM-211 de Chimei et la série VR de Mitsubishi. Différentes spécifications modifiées peuvent être disponibles, notamment la résistance aux UV, les propriétés antistatiques et les propriétés d'écoulement élevé.

Séchage et déshumidification : Le PMMA est un matériau hautement hygroscopique, il faut donc le prendre très au sérieux.

Pourquoi le séchage est-il nécessaire ? Les granulés de PMMA absorbent l'humidité de l'air pendant le stockage et le transport. Si ces granulés, qui contiennent de l'humidité, sont directement injectés dans le moule, l'humidité se vaporisera à haute température, entraînant des stries argentées indélébiles (stries argentées), des bulles et une brume semblable à un nuage. Cela peut également provoquer une hydrolyse du polymère, entraînant une diminution du poids moléculaire, une fragilité et une forte détérioration des propriétés mécaniques.

Processus de séchage : un séchoir déshumidificateur doit être utilisé (les séchoirs à air chaud conventionnels sont inefficaces), séchant en continu à 80-90°C pendant au moins 2 à 4 heures. La teneur en humidité des granulés séchés doit être inférieure à 0,03 % (idéalement < 0,02 %).

Remarque : Les granulés séchés retrouveront rapidement leur humidité lorsqu’ils seront exposés à l’air. Par conséquent, la trémie de séchage doit être directement connectée à l’entrée de la machine de moulage par injection et maintenue hermétiquement fermée. Si la machine est arrêtée pendant plus de 30 minutes, la trémie devra peut-être être séchée à nouveau.

Préparation du moule

Conception du moule : La surface de la cavité doit être polie miroir (polissage à la pâte diamantée #10000 ou supérieur). Toutes les rayures mineures seront reproduites sur la surface de la pièce. Les glissières et les portails doivent être lisses, exempts de points de stagnation et minimiser les marques de soudure.

Nettoyage du moule : avant de fermer le moule, la cavité doit être soigneusement essuyée avec un chiffon sans poussière, de l'alcool de haute pureté ou un nettoyant pour moules dédié. Toute trace de poussière, d’huile, d’humidité ou de résidu du moule précédent peut provoquer des défauts fatals.

Contrôleur de température du moule (contrôle de la température du moule) : préparé pour préchauffer et maintenir le moule à la température optimale (généralement 60-80°C).

Phase 2 : Cycle de moulage par injection (Contrôle fin)

Les paramètres du processus sont définis sur la base des principes « doux et uniforme », évitant toute opération difficile susceptible de provoquer une décomposition ou une contrainte du matériau.

1. Fermeture du moule

Le moule est verrouillé sous haute pression.

2. Pression d'injection et de maintien

Température du fût : Le PMMA a une plage de température de traitement étroite, généralement comprise entre 210 et 270 °C.

Température trop basse : la matière fondue a une mauvaise fluidité, ce qui entraîne un remplissage incomplet, des marques d'écoulement en surface et des lignes de soudure visibles.

Température trop élevée (supérieure à 280°C) : Le matériau peut se décomposer, un jaunissement, des bulles et des points noirs peuvent apparaître.

Vitesse d'injection : Des vitesses d'injection moyennes à faibles sont recommandées.

Des vitesses d'injection élevées peuvent facilement provoquer des contraintes de cisaillement élevées, entraînant une surchauffe par cisaillement, une décomposition localisée du matériau (produisant des points noirs) et un entraînement de gaz.

Des vitesses d'injection lentes facilitent le dégazage, réduisant les bulles et les traces d'argent, mais peuvent également rendre les lignes de soudure plus visibles. Trouver un équilibre dépend de la structure du produit. Le moulage par injection en plusieurs étapes est généralement utilisé, avec des vitesses de remplissage lentes dans les zones à parois épaisses pour faciliter le dégazage et des vitesses d'injection rapides dans les zones à parois minces.

Pression de maintien : utilisez des pressions de maintien moyennes à faibles et des temps de maintien courts. Des pressions de maintien excessivement élevées et des temps de maintien longs peuvent générer des contraintes internes importantes, rendant le produit susceptible à des fissures sous contrainte lors d'une utilisation ultérieure. Le but principal de la pression de maintien est de compenser le retrait et non de compacter le produit.

3. Refroidissement

Température du moule : Elle est cruciale et doit généralement être maintenue entre 60 et 80°C.

Si la température du moule est trop basse, la matière fondue refroidit rapidement au contact de la paroi froide du moule, « gelant » les chaînes moléculaires. Cela entraîne un mauvais écoulement, des lignes de soudure faibles et des contraintes internes extrêmement élevées dans le produit.

Si la température du moule est trop élevée, le temps de refroidissement est prolongé, l'efficacité de la production est faible et le moule risque de coller.

Temps de refroidissement : assurez-vous que le produit est complètement refroidi et formé pour éviter toute déformation lors de l'éjection.

4. Ouverture et éjection du moule

Le PMMA est un matériau fragile avec une dureté superficielle élevée. Le système d'éjection doit être équilibré et uniforme.

Évitez d'utiliser des éjecteurs pointus. Il est recommandé d'utiliser des éjecteurs de grande surface (décapants), des blocs poussoirs ou une éjection assistée par gaz pour éviter les taches blanches, les fissures et les marques d'éjection évidentes.

Étape 3 : Post-traitement et inspection

Retrait du portail : Découpez ou percez soigneusement le portail et les glissières. Les zones découpées doivent être meulées et polies pour restaurer la transparence et l'esthétique.

Recuit (soulagement du stress - fortement recommandé)

Objectif : Éliminer les contraintes internes générées lors du processus de moulage par injection, améliorer considérablement la résistance chimique du produit (en particulier la résistance aux solvants) et la stabilité dimensionnelle, et empêcher de futures fissures sous contrainte.

Processus : placez le produit dans un four à circulation d'air, chauffez-le lentement à 70-80°C (10-20°C en dessous de la température de déformation thermique), maintenez-le là pendant 2 à 4 heures, puis refroidissez-le lentement à température ambiante. Un chauffage et un refroidissement rapides introduiront de nouvelles contraintes.

Traitement de surface (facultatif) :

Polissage : les produits présentant des imperfections de surface mineures ou des marques de coulée sont polis pour restaurer une finition miroir.

Revêtement dur : Le durcissement par pulvérisation est parfois effectué pour améliorer la résistance aux rayures de la surface.

Inspection complète et emballage

Inspection de l'apparence : une inspection à 100 % est effectuée sous une lampe d'inspection rétroéclairée, vérifiant soigneusement tout défaut tel que des stries argentées, des bulles, des points noirs, des rayures, un retrait, des marques de soudure et des impuretés.

Inspection dimensionnelle : utilisez des pieds à coulisse, des projecteurs et d'autres outils pour inspecter les dimensions critiques.

Inspection des performances : tests tels que la transmission de la lumière et la brume.

Emballage : Isolez et emballez individuellement les articles en utilisant des matériaux souples (tels que des sacs PE, des tampons en mousse ou des intercalaires en papier) pour éviter les rayures. Les opérateurs doivent porter des gants.

Nous sommes un fabricant de moulage par injection PMMA, fournissant une fabrication de moulage par injection PMMA de haute qualité. Tant que vous souhaitez personnaliser/développer des produits de moulage par injection PMMA, vous pouvez nous trouver. Nous disposons d'une conception professionnelle de moules d'injection et d'une technologie de fabrication mature, vous offrant un service à guichet unique, de la conception de produits à la fabrication de moules en passant par la production de produits, l'emballage de produits et le transport de produits, nous pouvons vous aider dans chaque lien. Tant que vous venez chez nous, nous vous fournirons le service ultime et vous satisferons en termes de qualité des produits, de temps de production, de dialogue d'information, etc.

|

Nom du produit |

Moulage de tapis roulant |

|

Veuillez fournir |

2D, 3D, échantillons ou taille de les photos multi-angles |

|

Temps de moulage |

20-35 jours |

|

Temps de produit |

7-15 jours |

|

Précision du moule |

+/-0,01mm |

|

Durée de vie du moule |

50 à 100 millions de clichés |

|

Processus de production |

Dessins d'audit - analyse du flux de moule - validation de la conception - Matériaux personnalisés - traitement des moules - traitement des noyaux - usinage des électrodes - Système Runner transformation - transformation et approvisionnement des pièces - réception usinage - cavité procédé de traitement de surface - mode complexe Matrice - L'ensemble revêtement de surface du moule - Plaque de montage - échantillon de moule - test d'échantillon - envoi échantillons |

|

Cavité du moule |

Une cavité, plusieurs cavités ou identique différents produits doivent être fabriqués ensemble |

|

Matériau du moule |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Système de coureur |

Canaux chauds et canaux froids |

|

Matériau de base |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finition |

Piquer le mot, finition miroir, surface mate, stries |

|

Standard |

HASCO, DME ou dépendant de |

|

Technologie principale |

Fraisage, meulage, CNC, EDM, fil découpe, sculpture, EDM, tours, finition de surface, etc. |

|

Logiciel |

Temps de conception CAO, PRO-E, UG : 1 à 3 jours (circonstances normales) |

|

Matériau du produit |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HANCHES, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Système qualité |

ISO9001 : 2008 |

|

Établir le temps |

20 jours |

|

Équipement |

CNC, EDM, découpe Machine, machines en plastique, etc. moule de valise en plastique zhe jiang |

Fabrication de moules à injection plastique

Spécifications de moulage du plastique

Conception du moule :

Processus de transaction :

Test de moisissure :

Emballage du produit

Usine

Nous sommes une usine de moules en plastique personnalisés. Notre usine est un fabricant de moules à injection plastique. nous avons 17 ans d'expérience dans les moules en plastique personnalisés professionnels et 10 ans d'expérience dans le commerce extérieur. Nous sommes un fournisseur de moules en plastique personnalisés. Nous pouvons fournir un service de moules en plastique personnalisé. Notre usine peut fabriquer des pièces en plastique moulées par injection et la qualité des produits vous satisfera.

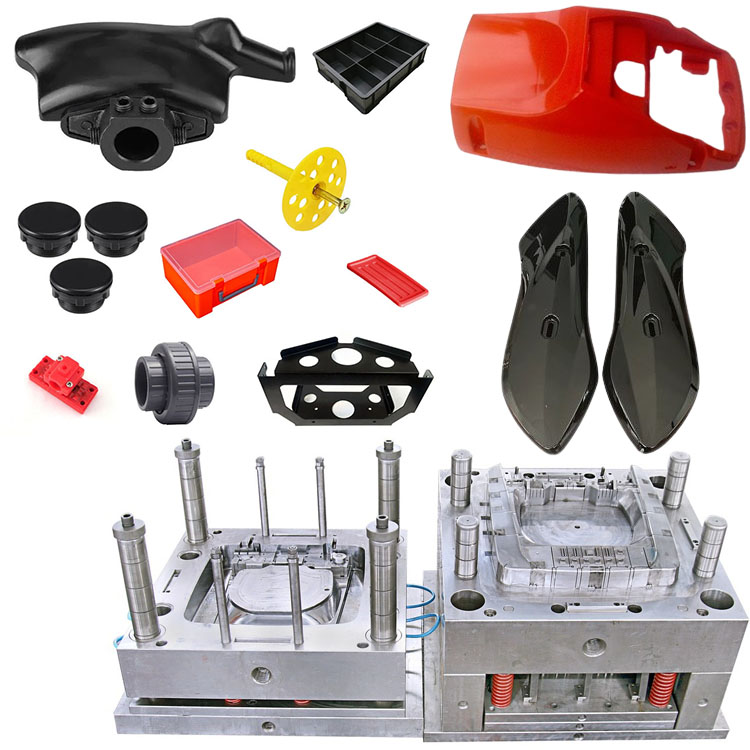

Nous disposons de plus de 50 machines haut de gamme et de centaines d'ingénieurs et concepteurs. Nous pouvons fournir un service à guichet unique, depuis la conception du produit – la fabrication de moules – la production du produit – l’emballage du produit – le transport. Nous disposons d'une chaîne de production complète. Nous pouvons répondre à toutes vos exigences.

Services que nous proposons :

Service professionnel de moules personnalisés, conception et fabrication de moules en plastique. Production de produits en plastique, conception de produits, conception de moules, personnalisation de moules par soufflage, personnalisation de moules rotatifs, personnalisation de moules de moulage sous pression. Services d'impression 3D, services de fabrication CNC, emballage de produits, emballages personnalisés, services d'expédition.

Nous adhérons toujours aux principes de qualité et de respect du temps. Tout en fournissant aux clients des produits de la plus haute qualité, essayez de maximiser l’efficacité de la production et de réduire le temps de production. Nous sommes fiers de dire à chaque client que notre entreprise n'a perdu aucun client depuis sa création. S'il y a un problème avec le produit, nous chercherons activement une solution et assumerons la responsabilité jusqu'au bout.

FAQ

Q1 : Êtes-vous une société commerciale ou un fabricant ?

R : Nous sommes des fabricants.

Q2. Quand puis-je obtenir le devis ?

R: Nous citons généralement dans les 2 jours suivant la réception de votre demande.

Si vous êtes très urgent, veuillez nous appeler ou nous le dire dans votre e-mail afin que nous puissions d'abord vous proposer un devis.

Q3. Quel est le délai de livraison pour la moisissure ?

R : Tout dépend de la taille et de la complexité des produits. Normalement, le délai de livraison est de 25 jours.

Q4. Je n'ai pas de dessin 3D, comment dois-je démarrer le nouveau projet ?

R : Vous pouvez nous fournir un échantillon de moulage, nous vous aiderons à terminer la conception du dessin 3D.

Q5. Avant l'expédition, comment s'assurer de la qualité des produits ?

R : Si vous ne venez pas dans notre usine et que vous n'avez pas non plus de tiers pour l'inspection, nous serons votre inspecteur.

Nous vous fournirons une vidéo pour les détails du processus de production, notamment le rapport sur le processus, la structure de la taille des produits et les détails de la surface, les détails de l'emballage, etc.

Q6. Quelles sont vos conditions de paiement ?

R : Paiement du moule : dépôt de 40 % par T/T à l'avance, 30 % du deuxième paiement du moule avant d'envoyer les premiers échantillons d'essai, solde du moule de 30 % après avoir accepté les échantillons finaux.

B : Paiement de production : dépôt de 50 % à l’avance, 50 % avant d’envoyer les marchandises finales.

Q7 : Comment faites-vous pour que nos relations commerciales soient durables et bonnes ?

R : 1. Nous maintenons une bonne qualité et des prix compétitifs pour garantir à nos clients des produits de la meilleure qualité.

2. Nous respectons chaque client comme notre ami et nous faisons sincèrement des affaires et nous lions d'amitié avec eux, peu importe d'où ils viennent.